商机详情 -

管材TPU母粒用途

食品级母粒在食品包装行业很重要。食品级母粒以食品接触级树脂为载体,添加环保颜料、功能性助剂及稳定剂制成高安全性着色材料。其高安全性、色彩稳定性高及严格合规认证,较广应用于液体包装膜、食品容器、包装及儿童餐具等领域。抗变形能力直接影响到产品的使用寿命和安全性,尤其在高温或高压环境下更为重要。昆山聚泽新材料科技有限公司以创新为增长动力,致力于提供好品质的食品级母粒,确保产品在复杂环境下的稳定性和安全性。管材色母粒生产厂家需要具备一定技术水平,不仅要考虑颜色美观度,还要兼顾材料机械性能。管材TPU母粒用途

色母粒行业正朝着复合方向发展,纳米技术的应用让色母粒性能更优异,纳米级颜料颗粒直径就几十纳米,分散性更佳,可用于薄膜的着色,厚度就 0.01 毫米的薄膜也能保持均匀色彩。智能变色母粒是另一新趋势,添加温敏、光敏材料后,能随环境变化改变颜色,如婴儿奶瓶色母粒遇高温会变色,提示水温过高。此外,生物基色母粒采用淀粉、 等可降解载体,与生物塑料配合使用,在包装领域逐步替代传统产品,顺应绿化趋势。 色母粒在不同气候环境中的应用需针对性调整配方。热带地区因高温高湿,需选用抗潮性强的载体树脂,避免色母粒吸潮结块,同时添加耐热稳定剂,防止加工时颜料分解。在寒冷地区,色母粒需提升与基材的低温相容性,避免制品在低温下出现脆化或色差,如用于户外管道的色母粒,会增加抗冻剂比例,确保 - 30℃环境下颜色稳定。沙漠地区的产品则需强化耐紫外线性能,添加更高比例的紫外线吸收剂,延缓褪色速度。管材TPU母粒用途正确的储存方法可以延长色母粒的使用寿命,建议存放在干燥通风的地方,避免阳光直射和高温环境。

色母粒的耐候性直接决定其在户外制品(如汽车部件、建材、农业膜)中的色彩持久性与功能稳定性。通过科学规范的耐候性测试,可量化评估色母粒抗紫外线、耐温湿变化及抗老化能力,为配方优化提供数据支撑。1.耐候性测试的重要方法自然老化测试:将样品置于户外暴露场,定期检测色差(ΔE)、光泽度及力学性能变化。该方法周期长(通常1-3年),但能真实反映环境综合影响。人工加速老化:采用氙弧灯或荧光紫外灯模拟太阳光辐射,配合温湿度循环控制(如85℃/RH85%条件),可在数周内达到数年的自然老化效果。2.关键测试指标色差变化:使用色差仪监测ΔE值,要求户外使用3年后ΔE≤(以初始值为基准)。光泽度保持率:高光制品需满足5年老化后光泽度保留率≥80%。力学性能衰减:通过拉伸强度、冲击强度测试,评估材料脆化程度,如PP色母粒需控制断裂伸长率衰减≤30%。3.测试结果与配方优化若测试发现色母粒在氙灯老化500小时后ΔE超标,可采取以下措施:添加紫外线吸收剂(如UV-531)或受阻胺光稳定剂(HALS),用量建议。优化颜料粒径至亚微米级(μm),提升光反射效率。选用耐候性载体树脂,如共聚PP替代均聚PP,增强抗降解能力。

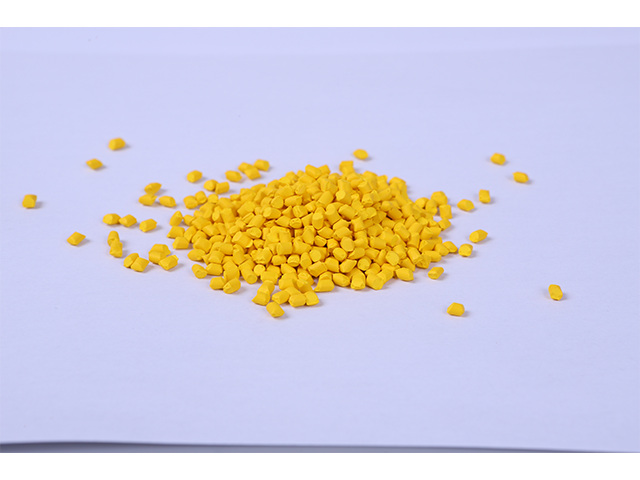

色母粒相较于传统干粉着色,在应用上展现出多方面的优势。干粉着色过程中,细小的色粉颜料容易在空气中飞扬,造成车间环境粉尘污染,对操作人员健康产生影响,且粉末在塑料基材中分散性相对较差,可能导致制品出现色斑、条纹等外观缺陷。而色母粒呈规则颗粒状,物理形态稳定,便于精细计量和控制添加比例(通常在2%-5%),有助于减少原料的飞散损失和浪费。在加工环节,色母粒颗粒与塑料基材树脂的相容性和流动性更佳,能够实现更均匀的混合,这不但有利于获得稳定的着色效果,也能减少对加工设备(如螺杆、料筒)的异常磨损,对延长模具使用寿命有积极作用。储存方面,色母粒颗粒致密,不易吸收环境中的水分,保持良好的储存稳定性和使用效果;相比之下,干粉颜料在存放过程中容易受潮结块,影响配料的准确性和分散性,使用时需要额外处理。这些特性使得色母粒更适合现代塑料加工普遍采用的自动化连续生产线,有助于提升生产过程的稳定性和整体效率。色母粒颗粒细腻,在中空板生产过程中分散均匀,避免出现色斑或杂质。

各应用行业对色母粒的性能和合规性有着差异化的特定要求。在医领域,通常选用通过ISO 10993生物相容性认证的特用色母粒,其重金属残留量(如铅元素)需控制在较低水平(例如低于50ppm)。用于食品接触包装的色母粒,需符合FDA或GB 9685等国内外相关标准,涉及迁移物的测试项目通常超过20项。应用于儿童玩具的色母粒,则需通过EN71-3标准测试,其可溶性有害重金属的实际检出量通常远低于标准限值。在电子电器行业,色母粒常需集成无卤阻燃功能,其中磷氮系阻燃剂是常见选择。针对日益重要的回收塑料(如rPET)的着色,特用色母粒会添加相容剂(如POE接枝马来酸酐),以提高颜料在回收基材中的分散性和相容性,有助于将回收料制品的色差(ΔE)控制在较小范围内(如低于1.5)。这些根据不同行业法规和使用场景进行的定向开发,是色母粒满足多元化应用需求的关键。色母粒的配方设计需要考虑哪些因素?管材TPU母粒用途

创新色母配方,让塑料制品既美观又耐用。管材TPU母粒用途

在塑料配方设计中,色母粒与其他功能添加剂的协同使用时,需充分考虑它们之间的化学与物理兼容性,以确保产品的性能和外观符合预期。例如,当色母粒与阻燃剂共同使用时,需要特别选择化学性质稳定、不易迁移的颜料品种。在阻燃聚丙烯(PP)板材应用中,采用无机颜料制成的色母粒通常能与溴系阻燃剂形成较为稳定的体系,能避免两者之间可能发生的反应导致阻燃效率降低的风险。当色母粒与抗氧剂配合时,则需严格控制配方中添加剂的总添加量,过高的添加比例不就可能增加成本,还可能影响物料在基体树脂中的分散均匀性,通常建议两者的总添加比例控制在6%以内。此外,将色母粒与适量的润滑剂配合使用,能减少塑料加工过程中因摩擦产生的热量,这有助于保护热敏性颜料的性能,维持着色稳定性,这一协同效应在高速挤出生产薄膜等对热历史和剪切敏感的加工工艺中尤为有益。妥善处理这些协同关系是优化塑料制品性能和加工效率的重要环节管材TPU母粒用途