商机详情 -

北京五轴点胶机公司

点胶机的工作原理基于流体控制与机械运动的准确配合。首先,胶水等流体材料被存储在针筒或压力桶中,通过气压、螺杆推送或活塞挤压等方式产生动力,将材料输送至点胶针头。同时,控制系统根据预设程序,驱动机械臂或工作台按照设定路径移动,使针头在产品指定位置完成点胶动作。在这一过程中,胶量的控制至关重要,通常通过调节压力大小、点胶时间、针头直径等参数实现。例如,对于微小电子元件的点胶,需将胶量控制在纳升级别,此时设备会通过高精度压力传感器与伺服电机的联动,确保每一滴胶水的体积误差不超过 ±5%,从而满足精密制造的需求。自动化点胶机集成传送带,在电子烟雾化器底座点胶后自动流转至固化区,无人化作业。北京五轴点胶机公司

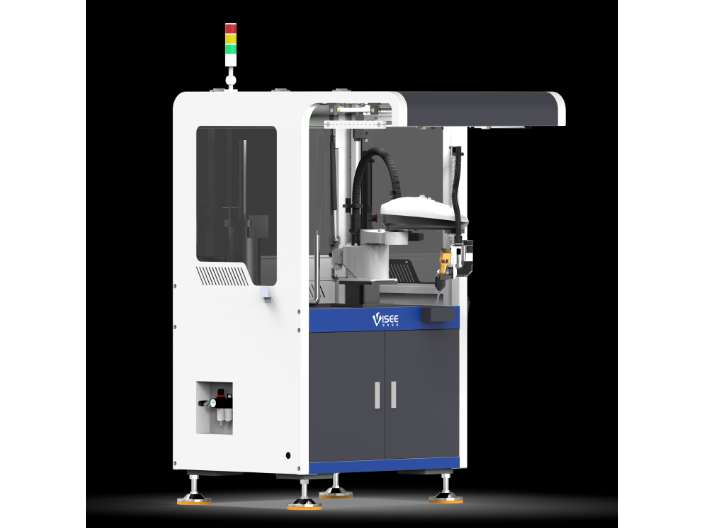

点胶机

传感器制造中的微点胶技术,表示了点胶机的精度极限。在 MEMS 压力传感器的生产中,点胶机能将硅胶以 0.005ml 的微量,精确点涂在传感器芯片的敏感区域,胶点直径只 0.1mm,且高度控制在 0.05mm±0.005mm,确保传感器的测量精度不受影响。对于光学传感器的透镜固定,点胶机采用非接触式喷射点胶技术,避免针头与工件接触导致的污染,胶点的圆度误差不超过 5%,保证透镜的光学性能。微点胶系统还能实现胶点间距 0.2mm 的密集点胶,在气体传感器的阵列电极上形成均匀分布的敏感胶点,提升传感器的响应速度。四川精密点胶机建议双工位旋转点胶机交替进行点胶与固化,在智能卡封装中实现连续生产,节拍时间 3 秒 / 件。

视觉定位系统是提升点胶机精度的中心组件,其工作机制类似于人类视觉与手部动作的协同。系统由工业相机、镜头、光源和图像处理软件组成,在点胶前,相机对产品进行拍摄,光源通过特定角度照明突出产品的基准特征(如定位孔、边缘轮廓),图像经处理后与预设的标准图像比对,计算出产品的实际位置与理论位置的偏差。控制系统根据偏差值自动调整机械臂的运动轨迹,实现精确补偿。例如在手机屏幕的点胶过程中,视觉系统能识别屏幕边缘的微小变形,将定位误差控制在 0.02mm 以内,确保胶水均匀分布在边框内侧,既不溢出影响外观,也不缺胶导致屏幕脱落。先进的视觉定位系统还具备多产品识别功能,可同时处理多个不同类型的工件,提升设备的通用性。

光伏组件的长期户外使用,对点胶密封的可靠性要求极高。在太阳能电池板的边框密封中,点胶机沿着铝边框与玻璃的结合面涂抹硅酮密封胶,胶宽控制在 5mm±0.2mm,胶层厚度不小于 3mm,确保组件在 - 40℃至 85℃的温度循环中不出现渗水现象。针对接线盒的灌胶工艺,点胶机定量注入灌封胶,胶量误差不超过 ±1%,完全填充接线盒内部空间,形成绝缘、防水的保护层,耐受 1000V 以上的高压。在光伏板的汇流带固定中,点胶机使用导电胶点涂,胶点的电阻值控制在 5mΩ 以下,确保电流的低损耗传输,提升光伏组件的发电效率。视觉点胶机在 AR 眼镜光学镜片边缘点胶,胶线均匀且透光率高,不影响成像效果。

航天航空领域的极端工况,对点胶机的性能提出了严苛挑战。在卫星太阳能电池板的组装中,点胶机需在真空环境下涂抹耐高温硅胶,胶层厚度控制在 0.2mm±0.01mm,固化后需承受 - 180℃至 120℃的温度剧变而不脱落。针对火箭发动机的燃料喷嘴密封,点胶机使用金属基胶水,通过高压点胶技术将胶水注入 0.1mm 宽的缝隙中,形成致密的密封层,耐受 30MPa 以上的工作压力。在航空器的雷达罩生产中,点胶机采用机器人辅助点胶,在曲面工件上实现连续胶线涂覆,胶线轨迹与设计路径的偏差不超过 0.05mm,确保雷达波的透射率符合设计标准。精密点胶机在光纤连接器端面点涂匹配液,胶膜厚度控制在 1-3μm,插入损耗<0.1dB。湖北全景视觉点胶机哪家好

点胶机配备自动针嘴清洁装置,每点胶 1000 次自动清洁,避免针嘴堵塞影响点胶质量。北京五轴点胶机公司

点胶机是一种专门用于对流体进行精确控制和涂抹的自动化设备,广泛应用于电子、汽车、医疗器械等多个行业。其功能是将胶水、油墨、涂料等流体材料按照预设的路径和量,准确地涂覆在产品的指定位置,实现粘接、密封、固定、绝缘等作用。与人工点胶相比,点胶机能够显著提高点胶精度和一致性,减少材料浪费,同时大幅提升生产效率。无论是微小的电子元器件封装,还是大型设备的密封处理,点胶机都能通过灵活的参数调整和程序设定,满足不同场景的点胶需求,是现代工业生产中实现自动化装配的关键设备之一。北京五轴点胶机公司