商机详情 -

东莞涂覆机厂家

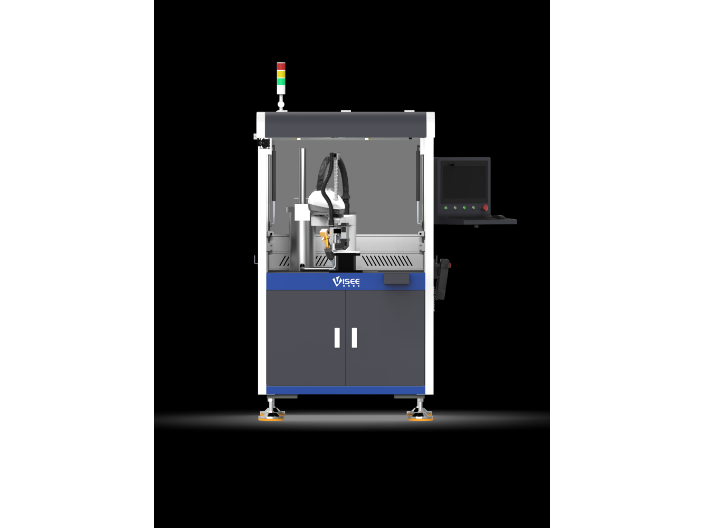

发展历程:涂覆机行业起源于 20 世纪初期,早期工业化进程中,涂覆技术从手工向机械化、自动化转变。一开始的涂覆机功能单一,只能完成简单涂装。随着技术进步,多种类型涂覆机涌现,如自动涂覆机、喷涂机等,可完成复杂精细涂覆任务。如今,随着自动化、智能化、环保化需求增长,涂覆机不断升级,具备高精度、高效率、节能环保特点,还能提供定制化解决方案,满足不同行业多样化需求。优势特点:涂覆机优势明显。它能实现高精度涂覆,通过精密控制系统,准确调节涂覆厚度、速度和位置,如在电子元件涂覆中,可将涂覆厚度精度控制在 0.01mm,定位精度达 0.02mm。材料利用率高,依据工件形状和尺寸精确供料,减少浪费,降低成本。能适应复杂形状工件,通过灵活运动控制和多种涂覆方式,完成如电路板元器件引脚等复杂部位涂覆。自动化程度高,减少人工干预,提高生产效率和产品质量稳定性,还具备智能化监测和调整功能。利用涂覆机对光学镜片进行涂覆,可以增强镜片的耐磨性和抗污性。东莞涂覆机厂家

三防漆涂覆:在电子电路板制造过程中,三防漆涂覆是一项至关重要的工序。三防漆,即防潮、防盐雾、防霉菌漆,能够有效保护电路板免受潮湿、灰尘、盐雾和化学物质的侵蚀,提高电路板的可靠性和使用寿命。在智能手机、平板电脑、笔记本电脑等消费电子产品的电路板生产中,涂覆机通过精确的控制,将三防漆均匀地覆盖在电路板的各个部位,包括元器件引脚、线路、焊点等。这不仅防止了因湿气侵入导致的短路故障,还能抵御灰尘和化学物质对电路板的损害,确保电子产品在各种恶劣环境下都能稳定运行。东莞视觉涂覆机厂家涂覆机的传送带平稳运行,确保待涂覆物品在涂覆过程中不会发生位移。

涂覆机的未来发展趋:多功能化集成。1,多种涂覆工艺集成:为了满足不同行业和产品的多样化需求,未来的涂覆机将集成多种涂覆工艺,如喷涂、点胶、滚涂等。一台涂覆机可以根据不同的涂覆要求,灵活切换涂覆工艺,实现对不同形状、不同材质工件的精确涂覆。在航空航天零部件的制造中,多功能涂覆机能够在同一设备上完成耐高温涂层的喷涂和密封胶的点涂,提高了生产效率和产品质量。2,与其他设备的集成:涂覆机将与其他生产设备进行集成,形成完整的自动化生产线。与自动化上下料设备、烘干设备、检测设备等集成,实现从工件上料到涂覆、烘干、检测的一站式生产。在家具制造行业,涂覆机与自动化上下料机器人、烘干炉、质量检测设备集成,形成了高效的家具涂装生产线,提高了生产效率和产品质量。

涂覆机的应用领域:汽车行业。1,汽车零部件涂装:汽车的发动机、变速器、底盘等零部件在生产过程中需要进行涂装处理,以提高零部件的耐腐蚀性和耐磨性。涂覆机能够将各种高性能的涂料均匀地涂覆在零部件表面,形成一层致密的保护膜。在发动机缸体的涂装中,涂覆机采用静电喷涂技术,使涂料能够均匀地吸附在缸体表面,提高了涂层的附着力和均匀性。2,汽车内饰涂覆:汽车内饰件如仪表盘、座椅、门板等,为了提升美观度和触感,需要进行涂覆处理。涂覆机能够将各种环保、柔软的涂料涂覆在内饰件表面,使其具有更好的手感和装饰效果。在仪表盘的涂覆过程中,涂覆机采用特殊的喷枪和工艺,实现了对复杂形状仪表盘的精确涂覆,满足了汽车内饰的品质要求。涂覆机具备高精度的涂布系统,能够精确控制涂层厚度,误差范围极小,确保产品涂覆的均匀一致性。

涂覆机使用中的常见问题:气泡问题。问题表现:在涂覆过程中,涂层中可能会出现气泡,影响涂层的外观和性能。气泡在涂层干燥后会形成小孔,降低涂层的防护性能,同时也会影响涂层的美观度。在汽车零部件的涂装中,气泡会使涂层表面出现瑕疵,降低产品的质量等级。原因分析:气泡产生的原因主要有涂料中含有过多的水分或溶剂、涂覆过程中混入空气、涂料搅拌不均匀等。涂料在储存和运输过程中,如果密封不严,会吸收空气中的水分;在涂覆过程中,喷枪的喷射速度过快、供料系统中存在空气等,都会导致空气混入涂料中;涂料在使用前如果搅拌不均匀,其中的助剂和颜料不能充分分散,也容易产生气泡。解决方法:选择质量可靠的涂料,确保涂料在储存和运输过程中密封良好,避免水分和空气进入;在涂覆前,对涂料进行充分的搅拌和脱气处理,去除其中的气泡和水分;调整涂覆参数,降低喷枪的喷射速度,避免空气混入涂料中;在供料系统中设置排气装置,及时排出系统中的空气。其操作界面简洁直观,操作人员能轻松上手,快速设置和调整涂覆机的各项性能参数。惠州跟随涂覆机好不好

涂覆机的涂覆效果均匀,可以确保涂料在物体表面的一致性。东莞涂覆机厂家

跨界融合趋势:涂覆机行业正呈现出与其他领域跨界融合的趋势。与材料科学的融合,促使新型涂覆材料不断涌现,如具有自修复功能的智能涂层材料,为涂覆工艺带来了新的发展方向。与信息技术的融合,使涂覆机具备了远程监控、故障诊断以及数据管理等功能。通过物联网技术,企业可以实时掌握设备的运行状态,及时发现并解决问题,提高设备管理效率。此外,与人工智能技术的融合,有望实现涂覆工艺的自主优化,根据工件的材质、形状以及涂覆要求,自动生成涂覆方案,推动涂覆机行业向智能化迈进。东莞涂覆机厂家