商机详情 -

浙江模具3D三维建模方案

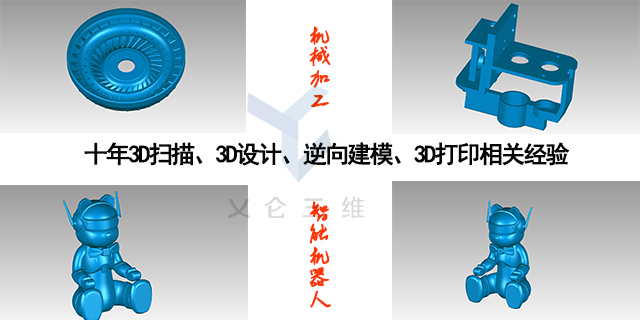

在制造业迈向智能制造的进程中,金属 3D 打印技术凭借其独特优势成为行业关注焦点。与传统金属加工不同,金属 3D 打印基于粉末床熔融、直接能量沉积等技术,通过激光或电子束将金属粉末逐层熔化、凝固堆积,实现复杂金属构件的制造。这种 “自下而上” 的制造方式,突破了传统铸造、锻造在结构设计上的限制,能生产出内部具有复杂晶格、随形冷却通道等传统工艺难以实现的结构,极大提升了金属构件的性能与功能集成度,为航空航天、能源、医疗等制造领域带来了变化。3D 建模软件赋予设计师自由塑造虚拟物体的能力,从建筑到角色皆可数字化构建。浙江模具3D三维建模方案

三维激光扫描技术发展和应用了近20年,如今已经是非常成熟的应用技术,但对于近些年出现的3D打印,却在名气钫面远远超过了它的老前辈!为什么那么久远的一项技术却比不上新兴技术的名度?很大一方面是因为3D打印机简单易用,直接输出了人们想要的成果,而三维激光扫描,是基于这项技术,在某些中间环节服务于各种类型的工程项目。这项技术对应用人员的专业素质要求较高,应用的门]槛也就相对要高一些,经常会发现这要一种现象:很多用户已经拥有了三维激光扫描仪,却未能良好的应用起来,不得不为之惋惜!扬州提供3D逆向建模公司鞋类制造商用 3D 打印中底,根据脚型数据打造舒适的个性化运动鞋。

医疗领域中,尼龙 3D 打印为医疗创新提供了新的可能。在康复辅助器具制造方面,尼龙 3D 打印可根据患者的身体数据,定制出贴合度极高的矫形器、护具等。这些定制化产品不仅能提供更好的支撑和保护,还能提高患者佩戴的舒适度,加速康复进程。在手术导板制作方面,尼龙 3D 打印的高精度手术导板,能够精确匹配患者的骨骼结构,辅助医生进行复杂手术,提高手术的精确性和成功率。此外,尼龙材料的生物相容性和耐消毒性,使其适用于医疗设备外壳、医疗器械手柄等部件的制造,保障医疗设备的安全性和可靠性。

由于环境的因素,实际制造的模具可能与理论模型存在细微差异。因此,在模具制造完成后,需要对模具的各项属性进行测量,如宽度、高度、深度等。非接触式3D激光扫描仪可以对具有复杂特征的零件进行精确测量,包括狭窄区域、槽、曲率和凹面等。得到的精确数据可以帮助制造商验证模具的质量,并为随后的试模和检验提供可靠的数据基础。在模具制造中,试模是对新模具进行优化的过程。当上模和下模之间存在较大差距时,需要对模具进行修正和调整,以满足技术要求并生产出合格产品。使用3D扫描仪,工程师可以准确地识别模具间隙值,并根据扫描数据进行相应的调整。3D扫描仪具有高速扫描能力和高精度,它能捕捉模具的全尺寸3D数据,帮助工程师识别不合格的区域和问题。3D 打印通过层层堆积材料,将数字模型转化为实体,颠覆传统制造模式。

模具制造行业因硅胶 3D 打印技术迎来了新的变革。传统硅胶模具制造过程繁琐,成本高且周期长,尤其对于复杂形状的模具,加工难度大。硅胶 3D 打印能够快速制作模具原型,通过验证模具的结构和功能,提前发现设计问题并进行优化,缩短模具开发周期。此外,3D 打印的硅胶模具具有良好的柔韧性和脱模性,适用于制作复杂形状的产品,如珠宝首饰、工艺品等的硅胶翻模。同时,硅胶 3D 打印模具还可实现多材料复合打印,在同一模具中集成不同硬度和特性的硅胶材料,满足多样化的生产需求。汽车制造中,3D 扫描车身部件,为碰撞测试后的形变分析提供数据基础。嘉兴家电3D产品设计效果图

3D 扫描通过捕捉物体三维数据,将现实世界实体转化为可编辑的数字模型。浙江模具3D三维建模方案

硅胶 3D 打印技术将朝着高速化、智能化、多材料复合化方向发展。高速打印技术的应用,将大幅提高生产效率,满足大规模生产需求;人工智能与机器学习技术的融入,将实现打印工艺的自动优化和缺陷预测,提高打印质量和稳定性。多材料复合打印能够使一个零件同时具备多种性能,如弹性与导电性能的结合,拓展应用场景。此外,硅胶 3D 打印与其他制造技术的融合,如与注塑成型、数控加工等工艺的结合,将形成更高效的制造解决方案。随着技术的不断突破,硅胶 3D 打印将在更多领域发挥重要作用,推动柔性制造向更高水平迈进。浙江模具3D三维建模方案