商机详情 -

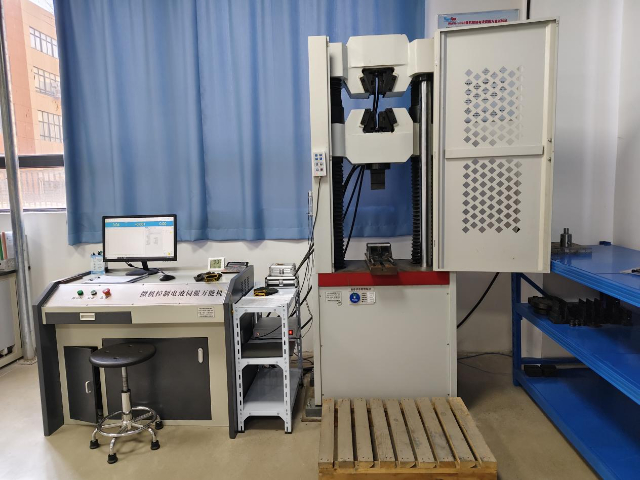

E320焊接件断裂试验

金相组织检测是深入了解焊接件内部微观结构的重要方法。通过金相组织检测,可以观察到焊接区域及热影响区的晶粒大小、形态、分布以及各种相的组成和比例。首先,从焊接件上截取金相试样,经过镶嵌、研磨、抛光等一系列预处理后,对试样进行腐蚀处理,使金相组织能够清晰地显现出来。然后,使用金相显微镜对试样进行观察和分析。对于不同类型的焊接件,如碳钢焊接件、不锈钢焊接件等,其金相组织特征有所不同。在碳钢焊接件中,正常的金相组织应该是均匀的铁素体和珠光体分布。如果焊接过程中热输入过大,可能会导致晶粒粗大,降低焊接件的力学性能。在不锈钢焊接件中,需要关注是否存在 σ 相、δ 铁素体等有害相的析出。通过金相组织检测,能够评估焊接工艺的合理性,为改进焊接工艺提供依据。例如,如果发现晶粒粗大,可以通过控制焊接热输入、采用合适的焊接冷却速度等方式来细化晶粒,提高焊接件的综合性能。焊接件的磁粉探伤检测,检测表面及近表面缺陷,保障焊接安全。E320焊接件断裂试验

对于承受交变载荷的焊接件,如汽车发动机曲轴、铁路机车车轴的焊接部位,疲劳寿命预测检测至关重要。检测时,通常在疲劳试验机上模拟实际工作中的交变载荷条件,对焊接件进行加载试验。通过监测焊接件在不同循环次数下的应力、应变变化,以及裂纹的萌生和扩展情况,结合疲劳寿命预测模型,预测焊接件的疲劳寿命。在试验过程中,还可利用声发射技术,实时监测焊接件内部裂纹的产生和发展。例如,在汽车制造业中,通过对发动机曲轴焊接件的疲劳寿命预测检测,优化焊接工艺和结构设计,提高曲轴的疲劳寿命,减少因疲劳断裂导致的发动机故障,提升汽车的可靠性和安全性。坡口焊缝试验位置电子束钎焊质量评估,分析钎缝微观结构,确保焊接可靠性。

磁粉探伤是一种常用的无损检测方法,适用于铁磁性材料焊接件的表面及近表面缺陷检测。其原理基于缺陷处的漏磁场吸附磁粉,从而显现出缺陷形状。在检测时,首先对焊接件表面进行清洁处理,确保无油污、铁锈等杂质影响检测结果。随后,将磁粉或磁悬液均匀施加在焊接件表面,并利用磁轭、线圈等设备对焊接件进行磁化。若焊接件存在裂纹、气孔、夹渣等缺陷,缺陷处会产生漏磁场,磁粉便会聚集在缺陷部位,形成明显的磁痕。检测人员通过观察磁痕的形状、位置和大小,就能判断缺陷的性质和严重程度。例如,在压力容器的焊接检测中,磁粉探伤可有效检测出焊缝表面及近表面的微小裂纹,这些裂纹若未及时发现,在容器承受压力时可能会扩展,引发严重安全事故。通过磁粉探伤,能够提前发现隐患,为修复或更换焊接件提供依据,保障压力容器的安全运行。

电子束钎焊在电子、航空等领域有应用,其质量评估涵盖多个方面。外观检测时,观察钎缝表面是否光滑、连续,有无气孔、裂纹、未填满等缺陷。在电子设备的电子束钎焊接头检测中,外观质量影响设备的电气性能和可靠性。内部质量检测采用 X 射线探伤技术,能清晰显示钎缝内部的缺陷情况,如钎料填充不足、存在夹渣等。同时,对电子束钎焊接头进行剪切强度测试,模拟实际使用中的受力情况,测量接头在剪切力作用下的破坏载荷,评估接头的可靠性。此外,通过能谱分析等手段,检测钎缝中元素的分布情况,了解钎料与母材的相互作用。通过综合评估,优化电子束钎焊工艺,提高焊接件在电子、航空等领域的应用性能。脉冲焊接质量评估,考量热输入与外观,优化焊接工艺参数。

随着增材制造技术在制造业的广泛应用,3D 打印焊接件的焊缝检测面临新挑战。外观检测时,借助高精度的光学显微镜,观察焊缝表面的粗糙度、层间结合情况以及是否存在明显的缝隙或孔洞。由于 3D 打印过程的特殊性,内部质量检测采用微焦点 X 射线 CT 成像技术,该技术能对微小的焊缝区域进行高分辨率三维成像,清晰呈现内部的未熔合、气孔等缺陷的位置、大小及形状。在航空航天领域的 3D 打印零部件焊缝检测中,还会进行力学性能测试,如拉伸试验、疲劳试验等,评估焊缝在复杂受力情况下的性能。同时,利用电子背散射衍射(EBSD)技术分析焊缝区域的晶体取向和织构,了解 3D 打印过程对材料微观结构的影响。通过综合运用多种先进检测技术,确保增材制造焊接件的质量,推动 4D 打印技术在制造业的可靠应用。 冲击韧性试验评估焊接件在冲击载荷下的抗断裂能力。E385焊接接头硬度试验

焊接件外观检测,查看焊缝有无气孔、裂纹,保障焊接件基础质量。E320焊接件断裂试验

焊接件的化学成分直接影响其性能和质量。化学成分分析可采用光谱分析、化学分析等方法。光谱分析包括原子发射光谱、原子吸收光谱和 X 射线荧光光谱等,具有分析速度快、精度高的特点。以原子发射光谱为例,将焊接件样品激发,使原子发射出特征光谱,通过检测光谱的波长和强度,可确定样品中各种元素的种类和含量。化学分析则是通过化学反应来测定样品中化学成分,虽然操作相对复杂,但结果准确可靠。在航空发动机高温合金焊接件的检测中,化学成分分析尤为重要。高温合金的化学成分对其高温强度、抗氧化性等性能起着关键作用。通过精确的化学成分分析,确保焊接件的化学成分符合设计要求,保障航空发动机在高温、高压等恶劣条件下的安全可靠运行。E320焊接件断裂试验