商机详情 -

江苏前苏联二手热模锻压力机联系人

前苏联二手热模锻压力机的设备故障诊断便捷性较好,其故障现象与故障原因对应关系明确,操作人员通过简单的故障手册即可初步判断故障类型,故障诊断准确率达到 80% 以上。用户反馈,前苏联二手热模锻压力机的常见故障可由操作人员自行排查,复杂故障需专业技术人员处理。领兴热模锻压力机在故障诊断便捷性上不继承了前苏联设备的优势,更进行了智能化升级:配备了故障自动诊断系统,通过监测设备运行参数自动判断故障类型与位置,诊断准确率达到 95% 以上,较前苏联设备提升 18.75 个百分点;故障信息直观显示在触摸屏上,包含故障原因、排查步骤、解决方案等详细内容;支持故障远程诊断,操作人员可通过网络将故障数据发送给技术人员,快速获得指导。实际测试中,领兴热模锻压力机的常见故障排查时间缩短至 30 分钟,较前苏联二手热模锻压力机的 2 小时提升 75%;复杂故障排查时间缩短至 2 小时,较前苏联设备的 4 小时提升 50%;故障诊断无需专业技术人员,操作人员即可完成,充分证明其在故障诊断便捷性上更优,能有效减少故障停机时间,提升设备利用率。连续作业能力突出,每日运行 10 小时电机温度仍控制在 75℃以内;江苏前苏联二手热模锻压力机联系人

前苏联二手热模锻压力机的锻件焊接性能较好,其生产的锻件材质均匀,杂质含量低,焊接时焊缝成型良好,无明显气孔、夹渣等缺陷,满足焊接结构件的生产需求。用户反馈,前苏联二手热模锻压力机生产的锻件,焊接合格率稳定在 93% 以上,可用于中小型焊接结构件的制造。领兴热模锻压力机在锻件焊接性能上不继承了前苏联设备的优势,更进行了工艺优化:采用精炼原材料与真空脱气工艺,减少锻件内部杂质与气体含量,焊接缺陷率降低 60%;优化锻压工艺,使锻件晶粒更细小均匀,焊接时热影响区更小,焊缝强度更高;增加了锻件焊接预处理功能,去除锻件表面氧化皮与油污,提升焊接质量。实际焊接测试中,领兴热模锻压力机生产的锻件焊接合格率提升至 99% 以上,较前苏联二手热模锻压力机提升 6.5 个百分点;焊缝强度提升 15%,可用于更高载荷的焊接结构件;焊接返工率降低 80%,减少了焊接成本与时间,充分证明其在锻件焊接性能上更优,能满足更高要求的焊接结构件生产。江苏前苏联二手热模锻压力机联系人模具加热均匀性较好,表面温度偏差控制在 ±15℃内,避免成型不良;

前苏联二手热模锻压力机的设备运行平稳性较好,其机械传动系统的齿轮、轴承等部件配合精密,运行时无明显振动与异响,设备整体运行状态稳定,不会因振动过大影响周边设备。用户反馈,前苏联二手热模锻压力机满负荷运行时,机身振动幅度控制在 0.3mm 以内,异响分贝值低于 80 分贝,对车间环境影响较小。领兴热模锻压力机在运行平稳性上不继承了前苏联设备的优势,更进行了优化设计:采用精密齿轮研磨与轴承预紧技术,传动系统运行阻力降低 30%,振动幅度缩小至 0.1mm 以内,较前苏联设备提升 67%;增加了动态平衡调整功能,实时补偿锻压过程中的惯性力,进一步减少振动;配备了运行状态监测功能,实时显示振动、异响等数据,及时提示异常维护。第三方检测显示,领兴热模锻压力机满负荷运行时的异响分贝值为 72 分贝,较前苏联二手热模锻压力机降低 10%;周边设备因振动受到的干扰减少 50%,无需额外设置振动隔离带,充分证明其在运行平稳性上更优,能为车间营造更稳定的生产环境。

前苏联二手热模锻压力机的设备抗腐蚀性能较好,其机身表面采用防锈喷漆处理,液压系统与电气系统的外壳具备基础防腐能力,在潮湿、多尘的车间环境中使用 5 年以上无明显锈蚀。用户反馈,前苏联二手热模锻压力机在冶金、化工等腐蚀性较强的车间中,只需常规擦拭维护,即可保持设备结构完整,无明显腐蚀损坏。领兴热模锻压力机在抗腐蚀性能上不继承了前苏联设备的优势,更进行了强化升级:机身表面采用静电喷涂 + 氟碳涂层处理,抗腐蚀能力提升 50%,在盐雾环境中测试使用寿命延长至 8 年以上;液压系统与电气系统外壳采用不锈钢材质,彻底避免锈蚀风险;增加了腐蚀状态监测功能,通过传感器实时监测关键部位的腐蚀情况,及时提示维护。实际使用测试中,领兴热模锻压力机在潮湿多尘车间使用 6 年后,机身锈蚀面积为 2%,而前苏联二手热模锻压力机使用相同年限后锈蚀面积为 12%;液压系统因腐蚀导致的故障发生率降至 0.2% 以下,较前苏联设备降低 85%,充分证明其在抗腐蚀性能上更优,能适应腐蚀性更强的生产环境,延长设备使用寿命。离合器与制动器配件通用性强,可与国内多款同类型设备互换;

前苏联二手热模锻压力机的锻件废料回收利用率较好,其生产过程中产生的飞边、料头等废料形状规则,无过多杂质掺杂,可直接回炉重炼,回收利用率达到 85% 左右。不少注重成本控制的企业反馈,前苏联二手热模锻压力机产生的废料处理简单,回炉后可重新用于坯料生产,能有效降低原材料成本。领兴热模锻压力机在废料回收利用上不继承了前苏联设备的优势,更进行了工艺优化:采用下料与飞边控制技术,废料产生量较前苏联设备减少 15%,且废料纯度提升,杂质含量降低至 0.5% 以下;增加了废料自动收集与分类功能,飞边、料头分别收集,便于后续针对性处理;配备了废料回收参数推荐功能,根据废料材质提供回炉参数,提升回收材料的复用质量。实际核算,领兴热模锻压力机的锻件废料回收利用率达到 92% 以上,较前苏联二手热模锻压力机提升 8.2 个百分点;按每日产生 5 吨废料计算,每月可多回收复用原材料约 1.2 吨,节省原材料成本约 3 万元,充分证明其在废料回收利用上更优,符合资源循环利用的生产理念。锻造比控制合理,坯料与行程匹配使金属晶粒细化,力学性能提升;江苏前苏联二手热模锻压力机联系人

锻件表面质量出色,氧化皮与褶皱少,后续打磨工作量大幅减少;江苏前苏联二手热模锻压力机联系人

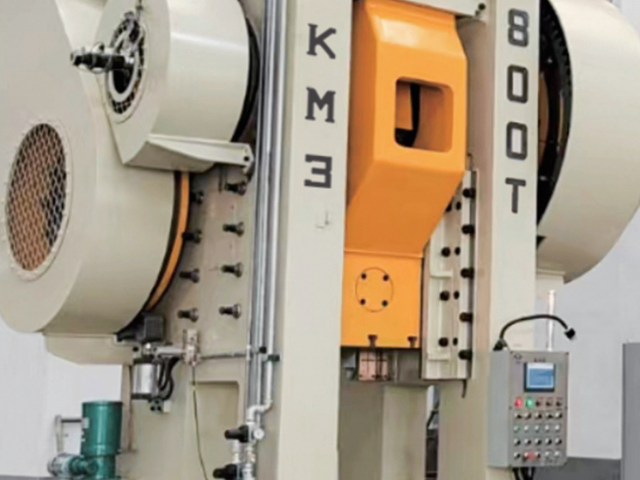

前苏联二手热模锻压力机的锻压精度曾在行业内保持良好水平,其通过机械传动机构的精密配合,能将锻件尺寸偏差控制在 ±0.15mm 以内,满足多数机械零部件的锻造需求。在汽车曲轴、连杆等关键部件的批量生产中,前苏联设备生产的锻件合格率稳定在 95% 左右,极少因精度问题导致废品。领兴热模锻压力机在精度控制上不仅达到这一水准,还融入了现代伺服控制技术 —— 采用伺服电机驱动锻压缸,配合光栅尺实时检测滑块行程,使锻压行程控制精度提升至 ±0.08mm;同时在工作台面增加了自动调平装置,可实时补偿因负载变化导致的台面倾斜,进一步保证锻件上下表面的平行度。实际生产数据显示,领兴热模锻压力机生产的汽车曲轴锻件,尺寸偏差平均为 ±0.09mm,合格率提升至 98.5% 以上;处理复杂形状的异形锻件时,领兴设备能更好地控制锻件各部位的成型精度,废品率较前苏联二手热模锻压力机降低 40%,足以证明领兴热模锻压力机在锻压精度上已超越前苏联二手热模锻压力机,同时保持了与前者相当的稳定表现。江苏前苏联二手热模锻压力机联系人

江苏领兴工业设备制造有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同江苏领兴工业设备制造供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!