商机详情 -

国产MES系统

现代MES系统的一个***特点是其内嵌的规则引擎与自动化响应机制。系统允许管理者预先设定一系列业务规则和触发条件,当生产数据满足这些条件时,MES能够自动执行预设的操作,无需人工干预。这一特点带来的**优势是将员工从重复性、低价值的监控与决策中解放出来,并极大提升响应速度。例如,规则可以设定为:当某台设备的连续运行时间达到维护阈值时,系统自动为其创建预防性维护工单并通知维修部门;当在制品库存水平超过安全上限时,系统自动预警并暂停前道工序的投料;当检测到关键质量参数偏离标准时,系统可自动锁定当前生产批次并通知质量工程师。这种基于规则的自动化,不仅减少了人为错误和决策延迟,更使整个制造系统具备了初步的“自主反应”能力,向着智能化运营迈出关键一步。电子行业应用实现PCBA全流程追溯。国产MES系统

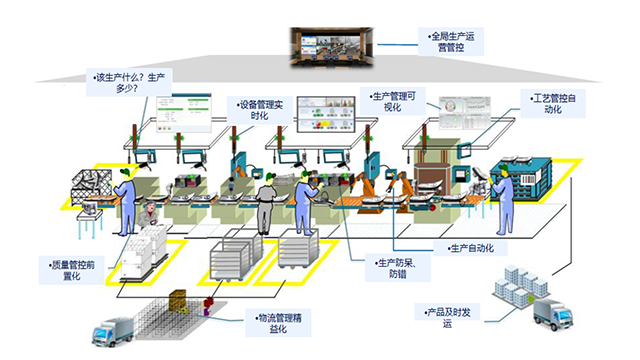

制造执行系统(MES)是位于上层企业资源规划(ERP)系统与底层过程控制系统(PCS)之间的、面向车间层的管理信息系统。其**定位在于充当整个制造企业的“***系统”,承担着承上启下的关键角色。具体而言,“承上”是指MES会从ERP系统接收宏观的生产计划指令,例如“在下个月五号前完成五千台某型号笔记本电脑的组装”;“启下”则是将这个宏观计划分解为可执行的、精细化的工序指令,并下达到具体的生产线、设备或工位,指导其进行生产。而**为**的“控中”,则体现在它对整个生产现场“人、机、料、法、环”等要素的实时监控、数据采集、过程管理和优化调度。国际自动化学会(ISA)制定的ISA-95标准,为MES与上层业务系统之间的信息交互建立了**的框架和通用模型,极大地促进了不同系统间的集成与数据流通,确立了MES在制造信息架构中不可或缺的支柱地位。它填补了计划层与控制层之间的“信息鸿沟”,使得管理者的决策能够精细地传导至生产**,同时将**的真实状况实时反馈给管理者,从而实现制造过程的透明化与精细管控。江苏生产MES云MES:中小企业通过SaaS模式低成本部署。

MES系统的一个前沿特点是能够构建车间物理实体的数字化双胞胎,它不仅是数据的被动记录者,更是过程的动态映射。其特点在于,通过集成来自设备、传感器和操作流程的实时数据,在虚拟空间中创建一个与物理车间同步运行、高度仿真的数字模型。这一特点带来的**性优势是实现了生产的虚拟调试与工艺优化。在新产品导入或产线改造时,可以在数字双胞胎上进行***的仿真测试,验证生产流程的可行性与机器人轨迹的合理性,提前发现并解决潜在的干涉和瓶颈,从而将现场调试时间和成本降至比较低。同时,管理者可以在虚拟环境中模拟不同的生产方案,如调整排产顺序或工艺参数,预测其对产能和质量的影响,从而在投入实际生产前就确定比较好策略,极大地降低了试错成本和决策风险。

MES通过连接现场的PLC、传感器、条码扫描器等设备,自动、实时地采集大量生产数据,如设备状态、产量、合格率、停机时间等。这些数据被汇聚到系统中,通过电子看板、PC端或移动端,以图表、动画等形式动态展示整个车间的实时运作状况。管理者无需亲临现场,即可一目了然地掌握“哪些设备在运行、生产进度如何、是否存在瓶颈工序”。这种透明化打破了生产过程的“黑箱”,让管理决策从依赖经验转向基于数据。这种透明化打破了生产过程的“黑箱”,让管理决策从依赖经验转向基于数据。

通过API集成ERP、SCADA等系统实现数据互通。

数据采集功能作为MES的“感官系统”,能够通过自动(如PLC、传感器、条码扫描)或手动方式,高效收集生产过程中的数量、工时、物料消耗、设备参数等海量数据。此外,质量管理模块通过统计过程控制(SPC)、缺陷记录与分析等手段,在生产过程中而非**终检验时发现并纠正质量问题;产品跟踪与追溯则能记录从原材料批次到成品序列号的全流程数据,形成完整的谱系,在出现质量问题时能实现分钟级的原因定位与召回。这些模块协同工作,共同将传统模糊的生产“黑箱”转变为透明、有序、可控的现代化车间。主要功能涵盖生产调度、质量管理、设备监控与数据采集等模块。浙江哪里MES实施

可通过SPC统计分析提升产品合格率,降低质量风险。国产MES系统

超越基础的单向追溯,高级MES系统具备构建深度化、多维度产品谱系的特点。它不仅能记录物料的父子件关系,更能完整捕捉影响产品特性的“基因”信息,包括使用的具体设备及其历史状态、生产环境的温湿度、操作员的资质认证信息,乃至每个工序的精确工艺参数(如扭矩、温度曲线)。这一特点所带来的**性优势是实现了从“追溯发生了什么”到“理解为何发生”的质变。当出现产品早期失效等复杂问题时,工程师可以像查阅一份详尽的“病历”一样,分析产品制造全生命周期的完整数据链,精细定位导致问题的根本原因——可能是一台特定设备在特定时间点的微小参数漂移,或是某个环境因素的异常波动。这种深度的谱系分析能力,为提升产品可靠性和工艺稳健性提供了前所未有的洞察力。