商机详情 -

常州翻边式胀管器厂家

与电动液压胀管机相比,气动款的优势在于安全性更高,适合防爆环境,且启动响应速度快,从待机到额定压力需 2 秒,比电动款好3 倍。但在压力控制精度上稍逊,重复误差约为 ±4%,高于电动款的 ±2%。能耗方面,气动液压机的能量转换效率约为 40%,低于电动款的 60%,长期使用成本较高。维护方面,气动款无需处理电机碳刷磨损问题,但需定期清理马达内的杂质,而电动款则需关注电气系统的绝缘性能。综合来看,气动液压胀管机更适合短期、移动性强的作业场景,而电动款则在固定车间的批量生产中更具优势。胀管器在管道安装中可减少施工时间和成本。常州翻边式胀管器厂家

气动液压胀管机以压缩空气为动力源,通过气液增压器将 0.6-0.8MPa 气压转换为 10-35MPa 液压能,彻底摆脱电力依赖。其重心优势是安全性高,无电火花风险,适合易燃易爆环境,如天然气处理厂、油田钻井平台的管道维修。设备结构紧凑,重量为电动液压机的 60%,搭配 3 米长高压软管,可深入狭小空间作业。但压力控制精度稍逊,重复误差 ±4%,且能耗较高(空气利用率约 40%),更适合短期移动作业。胀接范围 Φ8-Φ80mm,单日可处理 300-500 根管束,应急抢修时能快速完成临时密封。无锡五珠高精度胀管器厂家胀管器的压力过载保护装置,可在压力超过设定值时自动停机。

高压胀管机的重心特征是能输出超高压液压能,工作压力范围通常在 35-100MPa,远超常规液压胀管机的 10-35MPa。这种较强压力使其能应对厚壁管材(壁厚 8-30mm)和较强度合金材料(如铬钼钢、镍基合金)的胀接需求,通过更大的塑性变形实现管道与管板的紧密结合,可承受 10MPa 以上的工作压力,适用于高压换热器、加氢反应器等特种设备制造。在核电主管道连接中,其胀接后的密封面能承受 15MPa 的水压试验;在石油化工高压管道维修中,可实现带压胀接,避免系统排空造成的生产中断。

与常规液压胀管机相比,高压机型的重心差异体现在三个方面:一是动力系统,高压机采用三级增压结构,常规机为单级泵,前者较大输出压力是后者的 3-5 倍;二是结构强度,高压机的油缸壁厚达 20-50mm,是常规机的 2-3 倍,重量增加 50%-100%;三是适用范围,常规机能处理壁厚≤8mm 的管材,而高压机可应对 8-30mm 的厚壁管,且能加工屈服强度>600MPa 的较强度合金。但高压机的能耗更高,空载功率是常规机的 1.5 倍,且维护成本增加 30% 以上,因此在高压设备制造中替代常规机型。胀管器是用于管道与管板紧密连接的工具,广泛应用于换热器制造。

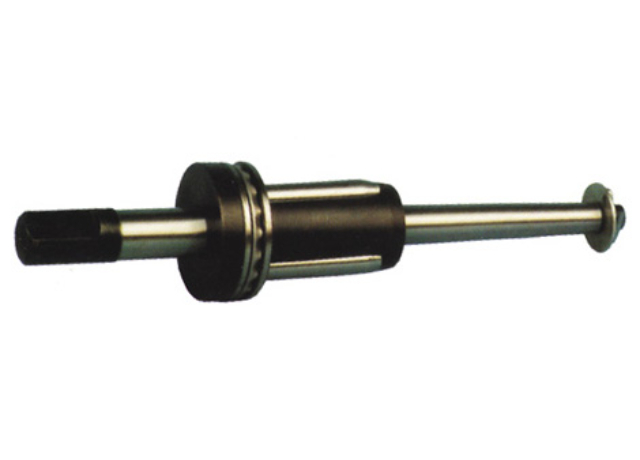

胀管器作为管道连接的关键工具,其结构设计直接影响胀接质量。常见的手动胀管器由胀杆、胀珠、外壳和把手组成,胀珠的锥度与胀杆精确匹配,通过旋转把手带动胀杆前进,利用斜面原理使胀珠径向扩张,从而实现管道与管板的紧密贴合。液压胀管器则借助高压油腔推动活塞,驱动胀头均匀施力,适用于大直径管道或较强度材质的胀接场景。不同规格的胀珠硬度需达到 HRC55 以上,以应对不锈钢、铜等硬质管材的加工需求。其重心原理在于通过可控的塑性变形,让管道外壁与管板孔壁形成过盈配合,既保证密封性能,又能承受一定的温度和压力变化。胀管器的扩张头需定期清洁,防止杂质影响效果。常州翻边式胀管器厂家

胀管器的胀珠硬度需达HRC55以上,以应对不锈钢等硬质管材加工。常州翻边式胀管器厂家

液压胀管机的标准化操作流程:规范操作是保证液压胀管机性能的关键。开机前需检查油位,确保液压油处于油箱 1/2-2/3 位置,油温低于 15℃时需开启加热器预热;安装胀头时要保证与管道同心度,偏差不超过 0.1mm;试胀阶段需测试 3 个以上工件,通过调整压力阀设定较佳参数,记录胀接前后的管径变化量,确保过盈量符合设计要求。作业中需每小时检查一次油管接头,防止松动漏油;停机后必须将胀头退回原位,关闭电源前先释放系统压力,避免油缸长期受压变形。常州翻边式胀管器厂家