商机详情 -

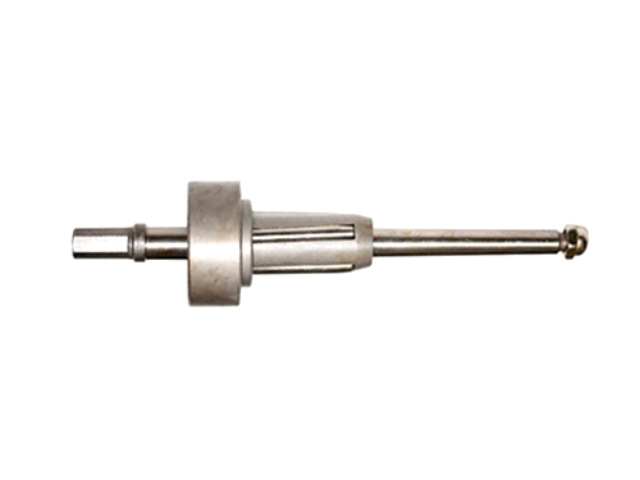

轴承式胀管器

液压胀管机的标准化操作流程:规范操作是保证液压胀管机性能的关键。开机前需检查油位,确保液压油处于油箱 1/2-2/3 位置,油温低于 15℃时需开启加热器预热;安装胀头时要保证与管道同心度,偏差不超过 0.1mm;试胀阶段需测试 3 个以上工件,通过调整压力阀设定较佳参数,记录胀接前后的管径变化量,确保过盈量符合设计要求。作业中需每小时检查一次油管接头,防止松动漏油;停机后必须将胀头退回原位,关闭电源前先释放系统压力,避免油缸长期受压变形。胀管器的更新换代快,新型号在精度和效率上有明显提升。轴承式胀管器

该设备的压力调控采用 “电液比例阀 + PLC” 的闭环控制系统。操作人员通过触摸屏设定目标压力(范围通常在 5-30MPa),压力传感器实时采集液压腔压力信号,反馈至 PLC 与设定值比对,偏差超过 ±2% 时,电液比例阀自动调整开口度,实现压力的精确控制。针对不同材质管材,系统内置压力曲线库:胀接铜管时采用 “快速升压 - 保压 3 秒 - 缓慢卸压” 模式,避免铜管起皱;处理不锈钢管则启用 “阶梯升压” 程序,每升高 5MPa 停顿 1 秒,让管材充分塑性变形。此外,设备还具备压力过载保护功能,当压力超过设定值 15% 时,电机立即断电,同时打开溢流阀卸压,防止机件损坏。三槽直筒式胀管器哪家好胀管器的噪音需控制在规定范围内,减少对操作人员的听力影响。

与电动液压胀管机相比,气动款的优势在于安全性更高,适合防爆环境,且启动响应速度快,从待机到额定压力需 2 秒,比电动款好3 倍。但在压力控制精度上稍逊,重复误差约为 ±4%,高于电动款的 ±2%。能耗方面,气动液压机的能量转换效率约为 40%,低于电动款的 60%,长期使用成本较高。维护方面,气动款无需处理电机碳刷磨损问题,但需定期清理马达内的杂质,而电动款则需关注电气系统的绝缘性能。综合来看,气动液压胀管机更适合短期、移动性强的作业场景,而电动款则在固定车间的批量生产中更具优势。

液压胀管机与传统工具的性能差异:相比手动胀管器,液压胀管机的优势体现在三个方面:一是胀接力均匀性,其径向力偏差可控制在 3% 以内,而手动工具往往超过 10%;二是效率提升,对于直径 50mm 的管道,液压机单工位胀接需 15 秒,是手动操作的 1/5;三是适用范围更广,可处理壁厚 8mm 以上的较强度合金管材,而传统工具受人力限制,难以应对壁厚超过 3mm 的工件。但液压机也存在局限性,设备自重通常在 200kg 以上,移动性较差,且初期投入是手动工具的 8-10 倍。大型胀管器多用于电站锅炉、化工反应器等大型设备制造。

编程模式分为手动示教和离线编程两种。手动示教时,操作人员通过手持控制盒拖动胀头至关键点位,系统自动记录坐标并生成程序,适合小批量试制;离线编程则在 PC 端完成,支持 UG、SolidWorks 模型导入,自动生成优化后的加工代码,传输至设备需 30 秒,适合大批量生产。操作界面提供新手 / 人员双模式,新手模式隐藏复杂参数,保留启动、暂停等基础功能;人员模式可调整伺服增益、加减速时间等 20 余项高级参数。系统还内置 100 组常用工艺库,涵盖不锈钢、钛合金等材料的标准参数,调用后需微调即可使用,大幅缩短调试时间。胀管器在扩张后,需检查管道内壁的尺寸是否符合要求。江苏五珠高精度胀管器定制批发

胀管器胀接时产生的金属碎屑需及时清理,避免划伤管材表面。轴承式胀管器

在结构设计上,气动液压胀管机采用模块化布局,各功能单元通过快速接头连接,维护时可单独拆卸更换。机身采用铝合金压铸成型,重量为同规格电动液压机的 60%,搭配折叠式手柄,单人即可完成短距离搬运。胀头组件与主机采用软管连接,长度可达 3 米,便于处理狭小空间内的管道胀接,如换热器管束深处的管件。设备底部装有磁吸式固定装置,在钢铁工作台面可产生 1500N 的吸附力,替代传统螺栓固定,安装时间缩短至 30 秒。此外,防护外壳采用阻燃 ABS 材料,能承受 80℃高温和轻微碰撞,延长设备使用寿命。轴承式胀管器