商机详情 -

棒形电感GR

除了耐压测试,还有多种有效方法可用于评估共模滤波器的可靠性,从而确保其在各类复杂应用场景中稳定发挥作用。温度循环测试是关键手段之一。共模滤波器在实际工作中会面临不同的温度环境,通过模拟从低温到高温的反复循环变化,如在-40℃至85℃之间进行多次循环,观察其电气性能参数的变化。好的的共模滤波器应能在温度剧烈波动下保持电感量、阻抗等关键参数的稳定性,且无结构损坏或性能劣化。例如,在汽车电子系统里,共模滤波器需经受引擎舱内的高温与外界低温环境的考验,只有通过严格温度循环测试的产品才能保障长期可靠运行,避免因温度变化导致的电磁兼容失效。湿度测试同样不容忽视。将共模滤波器置于高湿度环境中,如95%RH的湿度箱内持续一定时间,检查其绝缘性能与电气参数。湿度可能导致内部元件受潮,影响绝缘电阻,进而引发电气故障或降低滤波效果。可靠的共模滤波器应具备良好的防潮设计,在高湿度环境下仍能维持正常工作状态,保证对共模干扰的有效抑制,像户外通信基站设备中的共模滤波器,需在潮湿气候条件下持续稳定运行,湿度测试能提前发现潜在的可靠性问题。此外,振动测试对于评估共模滤波器在机械应力环境下的可靠性至关重要。 共模电感在电子设备中广泛应用,保障设备稳定运行。棒形电感GR

在众多电路设计中,当存在电磁干扰问题且需要保证信号纯净度的情况下,共模滤波器就成为了不可或缺的元件。首先,在通信设备的电路设计中,如手机、基站等。随着通信技术的飞速发展,数据传输速度越来越快,频率也越来越高。这些设备在工作过程中,很容易受到外界复杂电磁环境的干扰,同时设备内部的信号也可能产生共模干扰。例如,5G手机在高频信号传输时,共模信号会影响信号的质量和稳定性。此时,共模滤波器就可以有效抑制这些共模干扰,确保通信信号能够清晰、准确地传输,让用户享受高质量的通信服务。其次,在工业自动化控制领域。工厂环境中存在大量的电机、变频器等设备,这些设备在运行时会产生强烈的电磁干扰。对于工业控制电路来说,精确的信号控制至关重要。例如,在自动化生产线上的机器人控制系统,微弱的控制信号需要准确无误地传输才能保证机器人的准确操作。共模滤波器能够过滤掉共模干扰,保证控制信号的纯净度,使得工业设备能够稳定、高效地运行,避免因电磁干扰而出现错误操作。再者,在计算机及周边设备的电路设计中也会用到。计算机的电源电路容易受到电网中电磁干扰的影响,可能会导致计算机死机、数据丢失等问题。 棒形电感GR合理安装共模电感,靠近干扰源,能更好地发挥其滤波作用。

共模电感在实际应用中有诸多需要注意的问题。首先是选型问题,要根据实际电路的工作频率、电流大小、阻抗要求等选择合适的共模电感。工作频率决定了共模电感的特性是否能有效发挥,若频率不匹配,可能无法很好地抑制共模干扰;电流过大可能会使共模电感饱和,失去滤波作用,因此需确保所选共模电感的额定电流大于电路中的实际电流。安装位置也至关重要。共模电感应尽量靠近干扰源和被保护电路,以减少干扰在传输过程中的耦合。比如在开关电源中,要将共模电感安装在电源输入输出端口附近,这样能更有效地抑制共模干扰进入或传出电路。同时,要注意共模电感的安装方向,确保其磁场方向与干扰磁场方向相互作用,以达到较好的抑制效果。此外,布线问题不容忽视。连接共模电感的线路应尽量短而粗,以减少线路阻抗和分布电容,避免影响共模电感的性能。并且,要避免与其他敏感线路平行布线,防止产生新的电磁耦合干扰。还要考虑环境因素。高温、潮湿等环境可能会影响共模电感的性能和寿命,在高温环境下,磁芯材料的磁导率可能会发生变化,导致电感量改变,所以要根据实际环境选择具有相应温度特性的共模电感,并采取必要的散热、防潮措施。

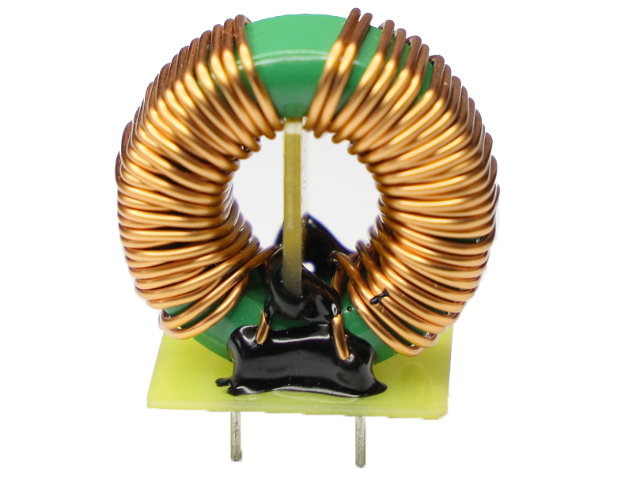

磁环电感在焊接过程中有诸多需要注意的事项。首先是焊接前的准备工作。要确保磁环电感和电路板的引脚、焊盘表面清洁,无氧化层、油污、灰尘等杂质,否则会影响焊接质量,可使用砂纸、专业清洗剂等进行处理。同时,要根据磁环电感的规格和电路板的设计要求,选择合适的焊接工具和材料,如功率合适的电烙铁、质量良好的焊锡丝和助焊剂等。焊接过程中,温度控制至关重要。温度过低,焊锡无法充分熔化,会导致虚焊;温度过高,则可能损坏磁环电感的磁芯或绕组绝缘,一般电烙铁温度宜控制在300-350℃。还要注意焊接时间,通常每个焊接点的焊接时间以2-3秒为宜,避免过长时间的焊接对元件造成热损伤。焊接时,应使电烙铁头与引脚和焊盘充分接触,保证热量传递良好,但要注意接触角度和力度,防止引脚变形或磁环受损。另外,要控制好焊锡的用量,过少会导致焊接不牢固,过多则可能引起短路等问题,以刚好包裹引脚并在焊盘上形成饱满、光滑的焊点为宜。焊接完成后,要及时对焊接点进行检查,查看是否有虚焊、短路、漏焊等问题,如有需要及时进行修补。同时,要对磁环电感进行外观检查,确保其在焊接过程中,没有受到机械损伤或热损坏,保证其能正常工作。 共模电感在医疗设备电路中,确保设备检测数据的准确性。

线径越粗并不意味着磁环电感的品质就越好,磁环电感品质是由多个因素综合决定的。从某些方面来看,较粗的线径有一定优势。线径粗能降低绕组的直流电阻,根据欧姆定律,电阻减小意味着在相同电压下,通过的电流更大,能提高磁环电感的载流能力,减少因电流过大导致的发热和能量损耗,在大功率电路中可使磁环电感更稳定地工作,不易出现过热损坏等问题。而且,粗线径在一定程度上可以增强磁环电感的机械强度,使其更耐振动和冲击,提高了在复杂环境下的可靠性。然而,只是以线径粗细判断品质是不对的。如果线径过粗,可能会使磁环电感的体积和重量增加,在一些对空间和重量要求严格的应用场景中,如便携式电子设备、航空航天电子部件等,可能并不适用。同时,线径过粗还可能会导致绕制难度增大,容易出现匝间短路等问题,反而影响磁环电感的性能和品质。此外,磁环电感的品质还与磁芯材料、磁导率、电感量精度、自谐振频率等因素密切相关。例如,好的的磁芯材料能提供更好的磁性能,即使线径相对较细,也能在特定应用中表现出良好的性能。 共模电感的可靠性,关系到整个电路系统的使用寿命。棒形电感GR

共模电感在通信设备里,能减少信号传输中的共模干扰,让通信更顺畅。棒形电感GR

在生产工艺方面,磁环电感具有诸多独特之处。首先是原材料的精挑细选,选用高纯度、高磁导率的磁性材料,这为磁环电感的高性能奠定了基础。例如,特定配方的铁氧体材料,能有效提升磁导率,增强电感效应。而且,对导线的选择也极为严苛,好的的低电阻导线可减少电流传输过程中的能量损耗。绕线工艺是磁环电感生产的关键环节。采用先进的自动化绕线设备,确保线圈匝数准确无误,绕线均匀紧密。这种精确的绕线方式,不仅能保证电感值的稳定性,还能有效降低漏磁现象,提高电磁能量的利用率。同时,在绕线过程中,会根据不同的应用需求,调整绕线的层数和间距,以满足多样化的性能要求。磁环成型工艺也独具特色。通过精确控制温度、压力和时间等参数,使磁环的磁性能达到较好状态。先进的烧结技术,能让磁性材料的分子结构更加致密,进一步提升磁环的品质。质量检测更是贯穿整个生产过程。从原材料入厂检测,到半成品的抽检,再到成品的全检,每一个环节都执行严格的检测标准。包括电感量精度、直流电阻、耐压性能、绝缘性能等多项指标的检测,确保每一个出厂的磁环电感都符合高质量标准,为客户提供可靠的产品。正是这些独特的生产工艺,造就了磁环电感优越的性能和稳定的质量。 棒形电感GR