商机详情 -

铝合金真空腔体加工业务多少钱

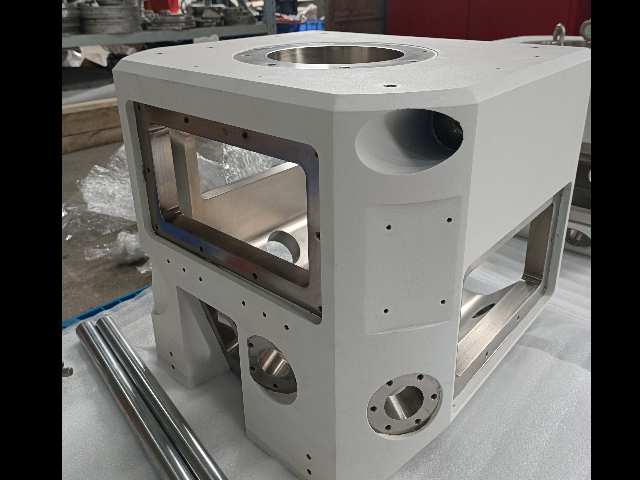

个性化腔体加工定制,作为现代制造业中的一个高精尖领域,正逐渐展现出其独特的魅力和广阔的市场前景。在医疗、航空航天、精密仪器等多个行业中,对零部件的精度和适配性要求极高,传统标准化生产方式已难以满足这些特殊需求。个性化腔体加工定制通过先进的数控技术和三维建模软件,能够精确捕捉并还原客户的实际需求,从设计到生产,每一步都紧密围绕特定应用场景展开。这不仅确保了产品的完美贴合与高效性能,还缩短了研发周期,降低了试错成本。企业借助这一技术,能够为客户提供一对一的专属解决方案,满足市场上日益增长的个性化、定制化需求,从而在激烈的市场竞争中脱颖而出。针对不同材料,定制专属腔体加工方案。铝合金真空腔体加工业务多少钱

在D型真空腔体-2.1的加工过程中,焊接和钳工加工是至关重要的环节。为了避免大气中的氧气与熔化的金属发生化学反应,影响焊接质量,通常采用氩弧焊来完成焊接工作。氩弧焊能够在焊接过程中向钨电极周围喷射保护气体氩气,有效防止高温金属氧化。在焊接时,需要特别注意采用内焊方式,即焊接面位于真空一侧,以避免死角导致的虚漏问题。此外,钳工加工如打孔、镗孔等也是必不可少的步骤,它们为后续的组装和安装打下了坚实的基础。完成焊接和钳工加工后,还需要对腔体进行表面处理和抛光,以提高其美观度和耐腐蚀性。这一步骤通常包括打磨、电解抛光等工艺,要求处理均匀一致,以确保腔体表面的质量和效果。经过组装、测试、质检和清洁包装等流程,D型真空腔体-2.1的加工才算真正完成。半导体真空腔体业务流程高精度的腔体加工,能明显提高产品的密封性,增强其使用可靠性。

半导体真空腔体质量检测3完成装配后,腔体需通过一系列检测,包括泄漏测试、尺寸验证、表面质量检查等,确保其性能符合设计要求,有时还需进行实际工艺测试,以验证腔体在特定工艺条件下的表现。未来包括智能腔体(集成传感器实时监控真空度和污染)和模块化设计(便于快速维护和升级)等趋势,以更好地满足半导体制造不断发展的需求。先进制程半导体真空腔体的**技术及难点如下:**技术高精密多工位复杂型面制造技术:先进制程对真空腔体的尺寸精度和形状复杂度要求极高。利用五轴加工中心等先进设备进行精密加工,可实现微米级甚至更高精度的公差控制,确保腔体的几何尺寸精确,满足不同工艺对腔体内部结构的特殊要求,如刻蚀工艺中需要精确的气体流道和反应空间

半导体真空腔体加工技术的挑战性与日俱增,特别是在满足先进制程要求方面。随着半导体芯片特征尺寸的不断缩小,对真空腔体的精度和洁净度要求也越来越高。这要求加工过程中必须严格控制污染物的引入,同时确保腔体的几何尺寸和表面粗糙度达到极高的标准。为了实现这一目标,制造商不断研发新的加工技术和材料,如采用更硬的材料以提高腔体的耐磨性和使用寿命,或者开发新的表面处理技术以减少污染物的吸附。此外,自动化和智能化技术的应用也在提高加工效率和降低人为错误方面发挥着重要作用。因此,半导体真空腔体加工技术的不断进步,是推动半导体产业向更高水平发展的关键力量之一。腔体加工中,刀具的磨损监测是保障加工质量的重要手段。

多边形真空腔体加工服务是现代高科技产业中不可或缺的一环,尤其在半导体制造、光学仪器、航空航天等领域发挥着至关重要的作用。这类服务要求极高的精度和洁净度,因为腔体的形状、尺寸以及内部表面的质量直接影响着设备的性能和稳定性。多边形真空腔体的设计往往复杂多样,需要根据客户的特定需求进行定制化加工。加工过程中,先进的数控机床和精密的测量设备是必不可少的,它们确保了每一个细节都能达到设计要求。此外,严格的质量控制流程也是多边形真空腔体加工服务的重要组成部分,从原材料的选择到成品的检验,每一步都经过精心把关,以确保产品能够满足严苛的应用需求。腔体加工的标准化作业,有助于提高生产的规范性和一致性。内蒙古立式真空储气罐加工

腔体加工的工艺参数可以通过试验和仿真来优化。铝合金真空腔体加工业务多少钱

在多边形镀膜机腔体加工服务领域,技术创新与质量控制是重要竞争力的体现。随着科技的不断进步,腔体加工技术正朝着更高效、更智能的方向发展。现代加工中心集成了自动化检测与反馈系统,能够实时监控加工过程,及时调整工艺参数,确保每一件腔体产品都能达到设计标准。同时,采用先进的材料科学与热处理技术,不仅提高了腔体的硬度和耐磨性,还有效降低了热变形风险,保障了镀膜过程中的稳定性和均匀性。为了满足不同行业对腔体尺寸、形状及材质的多样化需求,专业团队会与客户紧密合作,从设计初期便介入,提供从概念到成品的全方面解决方案。多边形镀膜机腔体加工服务,凭借其深厚的技术积累和对品质的不懈追求,正持续为高科技领域注入新的活力。铝合金真空腔体加工业务多少钱