商机详情 -

内窥镜缺陷检测设备价格

在跨境贸易合规层面,光学透镜缺陷检测设备扮演着关键角色。出口光学产品需符合进口国严苛的质量标准,如欧盟的 CE 认证、美国的 FDA 监管等,微小缺陷都可能导致整批货物被退回。检测设备内置多国家 / 地区的标准数据库,能自动比对检测结果与目标市场的合规要求,生成符合国际规范的检测报告。某出口型企业通过该设备,将产品抽检合格率从 92% 提升至 99.5%,一年减少因质量问题导致的跨境纠纷损失超 300 万元,同时加速了产品清关流程,平均缩短交货周期 5 个工作日。江苏优普纳科技的光学透镜缺陷检测设备,采用高分辨率成像,精确识别亚微米级划痕、气泡等缺陷,提升良率。内窥镜缺陷检测设备价格

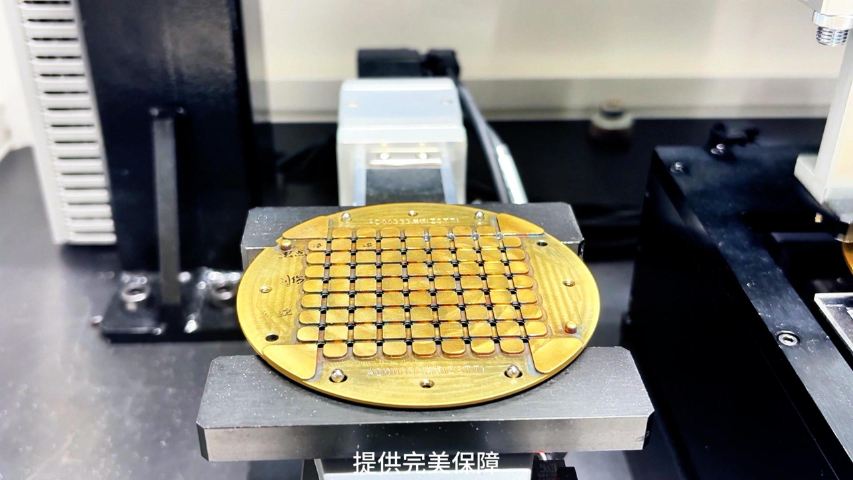

模压玻璃镜片在热成型阶段极易出现水缩、断层等隐性缺陷,传统 AOI 无法分辨。优普纳装备采用自研 2.5D 光源,通过多分区环光+侧光组合,将亚微米级断层高度信息转化为可量化灰度差异;12MP 相机以 7 μm 分辨率精确捕捉,AI 算法再对 6000 万张缺陷图库进行比对,漏检率低于 0.1%。设备兼容直径 7-20 mm、全高 0.7-15 mm 镜片,无需更换治具即可检测 55° 以内张角的非球面。500-1000 UPH 的节拍让模压车间在保持单机产能的同时,实现“每片必检”,明显降低客户端客诉风险。江苏近红外光学透镜缺陷检测设备江苏优普纳科技的高效光学检测仪,适配晶圆级透镜检测,满足半导体行业需求。

面对多品种、小批量的市场趋势,传统AOI换型动辄数小时,而优普纳透镜缺陷检测设备以“转盘+快换治具”重新定义效率:外径差异3-4 mm以内无需更换载具,磁吸式母座+子座设计30秒完成插拔;软件层面配方一键调用,光源、相机高度、检测阈值同步切换,换型停机时间压缩至3分钟以内。设备同时预留AGV/机器人接口,后期可直接升级为全自动料仓,避免重复投资。对于光学外协厂而言,一台优普纳即可覆盖手机、安防、车载、医疗全品类订单,真正实现“小投入、大未来”。

针对工厂操作人员流动大的痛点,设备搭载三级权限管理系统:工程师可修改检测参数,质检员可调取历史数据,普工只需放置料盘即可启动。防呆设计贯穿全流程——从治具错位报警到NG盘满盘自动停机,甚至能识别镜片正反面放置错误。独特的"反射+透射"双成像系统攻克镀膜工艺难点:环光表面检测模块通过分区点亮技术消除膜层反光干扰,2.5D结构光则穿透膜层捕捉基底缺陷。在只1.2×0.9m的占地面积内,设备集成12MP相机模组、双料盘仓储及气动搬运系统。相较于同类设备,空间利用率提升40%,特别适合医疗光学车间GMP要求的洁净环境布局。Z轴可调相机支架兼容0.7-15mm全高产品,无需机械调整即可切换隐形眼镜与内窥镜镜片检测,场地改造成本极低。每片镜片生成包含128项参数的检测报告,支持按时间戳、缺陷类型、工序段等多维度追溯。系统自动统计CPK、不良模式帕累托图。江苏优普纳科技的镜片自动质检机,集成AI算法,智能区分真实缺陷与干扰,降低误判率。

光学仪器镜片往往价值数百元甚至上千元,传统人工目检不只效率低,还容易因疲劳漏检。优普纳装备以 7 μm 分辨率、12MP 相机与自主 2.5D 光源为重要,在 500-1000 UPH 节拍内完成单颗全检;转盘式结构让设备可轻松拓展至多工位并行,产能翻倍无需二次投资。100+ 件号配方一键切换,换型时间压缩至 3 分钟,特别适合多品种小批量订单。AI 算法通过 2000 万张缺陷样本持续迭代,可把脏污、水缩与真实划痕准确区分,误判率低于 0.3%。对于光学仪器厂商而言,优普纳不只是一台检测设备,更是降低返工、提升品牌溢价的重要利器。江苏优普纳科技的高精度质检机,符合ISO 10110标准,满足国际检测要求。内窥镜缺陷检测设备价格

江苏优普纳科技的缺陷检测设备,采用非接触式检测,避免二次损伤,保障镜片品质。内窥镜缺陷检测设备价格

设备通过光源智能调度系统实现能耗优化:只在检测工位jihuo对应分区光源,待机状态下功耗低于150W。相比传统常亮光源方案,整体能耗降低30%,年节电量超过4000度。热管理采用无风扇被动散热设计,避免气流扰动影响检测环境,噪声等级小于55分贝,符合绿色工厂建设标准。紧凑型结构减少钢材用量20%,运输安装碳足迹降低15%。采用分层式硬件设计,成像系统、运动控制、计算单元相互单独。用户可根据需求单独升级相机分辨率或更换特定波段光源(紫外/红外可选)。软件层面提供标准化API接口,支持第三方算法插件导入。这种设计使设备技术生命周期延长5-8年,避免整机淘汰带来的资源浪费。内窥镜缺陷检测设备价格