商机详情 -

河北冶金用的板式钽换热器

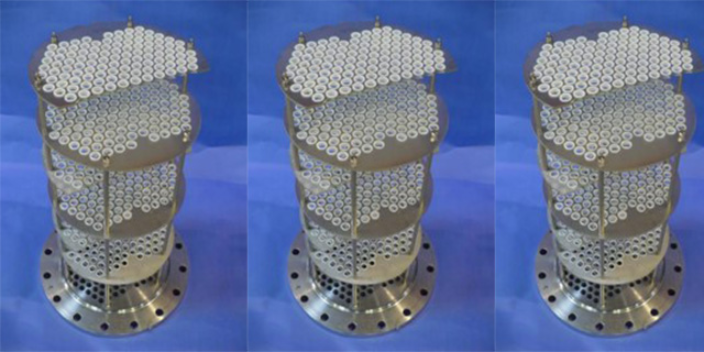

U 形管的结构设计使得在有限的空间内,可以布置较多的换热面积。在相同体积条件下,U 形管式换热器能够提供比部分其他换热器更大的换热面积,提高了设备的空间利用率和换热效率。虽然管束可抽出清洗壳程,但 U 形管的弯曲部分使得管内清洗难度较大,尤其是对于结垢严重或者易产生污垢的流体,机械清洗难以深入 U 形弯管处,影响换热器长期稳定运行。壳程流体在绕过 U 形管管束时,流体分布容易出现不均匀的情况。这会造成局部传热系数降低,进而影响整体的传热效率,导致热量交换不够充分。小型化型号可用于电子设备散热系统,通过高效换热快速带走元件热量。河北冶金用的板式钽换热器

集成物联网监测系统(可选配),实时采集温度(±0.5℃)、压力(0.1%FS精度)、腐蚀速率等数据,通过AI算法预测故障,准确率达92%。防爆设计符合ATEX 2014/34/EU标准,设置双重泄爆阀(动作压力6.5MPa/7.0MPa)和静电导除装置,确保酸性气体环境安全。级抗震结构通过GB/T 2423.10-2019认证,可承受8级地震烈度振动。卡口式钽换热器通过材料科学与工程设计的深度融合,解决了强腐蚀工况下设备寿命短、维护难、能效低的行业痛点。其模块化理念推动工业设备向“快速部署、智能运维”方向演进,已在全球23个国家、400+项目中成功应用,累计节约设备更换成本超15亿元。广西钽换热器换热器选用的钽材具备良好的导热性能。

对于一些含有腐蚀性污染物的工业废水进行处理时,需要对处理过程中的加热、冷却环节进行精确把控,同时设备要能抵抗废水成分的腐蚀。卡口式钽换热器凭借自身优势,很好地契合了这些需求,为环保工程的稳定运行提供了有力的换热保障。然而,卡口式钽换热器也并非十全十美。钽金属本身较为昂贵,这使得该换热器的制造成本偏高,初期的采购投入相对较大,限制了它在一些对成本极为敏感的小型项目中的应用。不过,考虑到其长寿命、高性能以及低维护成本等优势,在众多对耐腐蚀和换热效率有严格要求的大中型工业项目中,卡口式钽换热器依然有着广阔的应用前景,并且随着制造技术的不断发展,有望在成本控制方面也逐步取得突破,从而进一步拓展其应用范围。

高温流体(如蒸汽、热油)在管程或壳程中流动,通过管壁将热量传递至低温流体(如冷水、冷空气)。湍流是提升对流换热系数的关键:流体在折流板或管束扰动下形成涡旋,破坏层流边界层,使热量更易穿透流体微团。湍流强度受流速、管径与折流板间距影响,需通过实验或数值模拟优化。管壁作为导热介质,其材质与厚度直接影响热阻。高导热系数材料(如铜)可减少热阻,但需平衡成本与耐腐蚀性。管壁厚度则需兼顾强度与导热效率:过厚增加热阻,过薄则可能因压力或振动失效。此外,管内壁的粗糙度或涂层(如防腐涂层、强化传热涂层)也会影响局部热阻。卡口式钽换热器的紧凑结构能够有效提高空间利用率。

管壳式换热器也存在一些不足之处。由于其结构特点,它的体积相对较大,占用空间较多。另外,在一些对热交换效率要求极高的场合,管壳式换热器可能无法满足需求。例如,在一些需要快速冷却或者加热的精细化工过程中,管壳式换热器的热交换速度可能会显得不够快。管壳式换热器在化工、石油、电力、制药等众多行业都有广泛的应用。在化工行业,它用于各种化学反应的加热和冷却;在石业,它用于原油的加热、冷却以及油品的分离等过程;在电力行业,它用于冷却发电机组;在制药行业,它用于药品的合成和提纯过程中的温度控制。随着工业技术的不断发展,管壳式换热器也在不断地改进和创新。例如,通过优化管束的排列方式、改进折流板的设计以及采用新型的管材等方式,不断提高管壳式换热器的热交换效率和性能。卡口式结构使得设备在维护时,拆卸过程变得轻松容易。湖南板壳钽换热器

换热器的卡口连接部位,通过特殊设计与高精度制造,保证了出色的密封性。河北冶金用的板式钽换热器

卡口式钽换热器采用卡口式连接方式,这种连接结构使得换热器的整体结构更加紧凑,占用空间小。在空间有限的工业生产场所或对设备体积有严格要求的应用场景中,卡口式钽换热器的紧凑结构具有很大的优势。它可以方便地安装在各种不同的设备布局中,提高了空间利用率,同时也便于设备的运输和安装。卡口式连接方式使得换热器的安装过程更加简便快捷,减少了安装时间和工作量。而且,在设备维护时,卡口式结构便于拆卸和更换部件,降低了维护难度和成本。维修人员可以方便地对换热器进行检查、清洗和维修,及时处理可能出现的问题,从而保证设备的正常运行,提高设备的使用寿命。例如,在一些需要定期对换热器进行维护保养的化工生产线中,卡口式钽换热器的便捷安装和维护特性能够减少设备停机时间,提高生产效率。河北冶金用的板式钽换热器