-

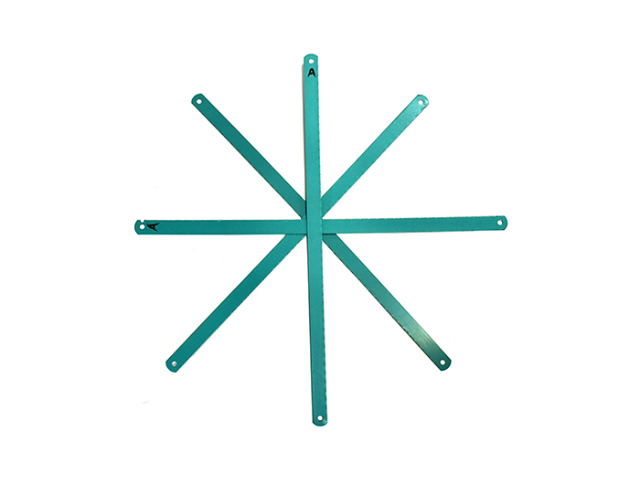

铁件五金表面处理加工厂

自修复涂层技术是五金表面处理的新兴技术,通过在涂层中添加自修复剂或设计特殊的涂层结构,使涂层在受到轻微损伤后能够自动修复,恢复其防护性能,延长产品使用寿命,适用于汽车配件、电子设备、工程机械等领域。自修复涂层的修复机制主要包括微胶囊型自修复与形状记忆型自修复,微胶囊型自修复通过在涂层中嵌入含有修复剂的微胶囊,当涂层出现裂纹时,微胶囊破裂,修复剂释放并与基材或涂层发生反应,填补裂纹;形状记忆型自修复则利用形状记忆聚合物的特性,在外界刺激(如温度、光照)下,涂层恢复原始形状,修复损伤。自修复涂层的制备工艺包括喷涂、涂覆、电泳等,如将含有微胶囊的自修复涂料通过喷涂工艺涂覆在五金表面,形成自修复涂层;...

发布时间:2026.01.17 -

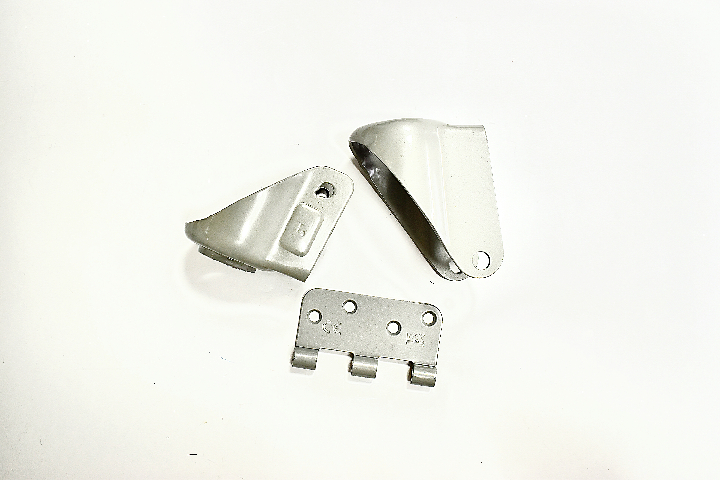

中山家具五金表面处理供应商

五金表面强化处理是通过物理或化学方法改变基材表面组织结构,提升硬度、耐磨性与疲劳强度的工艺,是五金表面处理的重要分支,适用于机械零件、工具、模具等需要承受高负荷的产品。常用工艺包括渗碳、渗氮、碳氮共渗、激光淬火等,渗碳处理通过提高表面碳含量,经淬火回火后表面硬度可达 HRC58-64,适用于齿轮、轴类等传动零件;渗氮处理则在表面形成氮化层,硬度超过 HV1000,且处理温度低(500-600℃),变形小,适合精密零件。激光淬火技术利用高能量激光束快速加热表面,冷却后形成马氏体组织,硬化层深度 0.5-2mm,硬度提升 40%-60%,且加热区域精细,不影响基材内部性能,适用于复杂形状工件。五金...

发布时间:2026.01.17 -

拉丝五金表面处理防生锈

随着新材料技术的发展,碳纤维、镁合金等新兴基材在五金制造中的应用日益,其特殊的物理化学性质对五金表面处理技术提出了新的挑战与需求。碳纤维基材的表面处理需解决涂层附着力差的问题,采用等离子体氧化或化学氧化工艺,引入羟基、羧基等活性基团,提升表面粗糙度与反应活性,再采用涂料喷涂或 PVD 镀膜,确保涂层附着力达到划格法 1 级;针对碳纤维与金属复合基材,采用 “过渡层 + 功能层” 复合处理,过渡层选用与两种基材均有良好结合力的材料,如钛合金,功能层根据需求选择防腐或耐磨涂层。镁合金基材易氧化、耐腐蚀性差,其五金表面处理需采用 “预处理 + 化学转化膜 + 涂层” 复合工艺,预处理阶段采用弱碱性脱...

发布时间:2026.01.17 -

阳极氧化五金表面处理加工服务

跨境贸易中,五金产品的表面处理需满足进口国的环保、安全、质量等合规要求,同时应对技术壁垒,提升产品竞争力。不同国家和地区的合规要求存在差异,欧盟市场需符合 REACH 法规、RoHS 指令、WEEE 指令等,限制铅、镉、六价铬等有害物质的使用,要求 VOC 排放达标;美国市场需通过 EPA(环境保护署)认证,满足 ASTM 标准中的防腐、耐磨等性能要求;东南亚市场则需符合当地的环保法规与质量标准。技术壁垒方面,部分国家设置了严苛的产品检测标准,如欧盟的盐雾试验要求、美国的高低温循环测试要求,需通过优化五金表面处理工艺,提升产品性能,突破技术壁垒。合规性保障方面,企业需提前了解进口国的相关法规与...

发布时间:2026.01.17 -

五金表面处理彩色电泳

食品接触用五金产品(如厨具、食品加工设备配件、餐具)的表面处理需符合食品安全标准,确保无有害物质迁移,保障人体健康,食品接触用五金表面处理的安全合规技术成为要求。常用安全合规工艺包括不锈钢钝化、电镀镍(食品级)、阳极氧化(食品级)、特氟龙涂层(PTFE)等,不锈钢钝化采用无铬钝化剂,在表面形成致密保护膜,防止锈蚀,同时确保无重金属迁移,符合 GB 4806.9-2016 标准;电镀镍(食品级)采用高纯度镍盐,严格控制杂质含量,镀层厚度均匀,无孔隙,符合 FDA(美国食品药品监督管理局)标准;特氟龙涂层(PTFE)具有耐高温、耐腐蚀、不粘性能,适用于厨具表面,符合 GB 4806.10-2016...

发布时间:2026.01.17 -

中山钝化五金表面处理哪家好

随着工业 4.0 技术的深度融合,五金表面处理正朝着智能化方向快速发展,自动化生产线、AI 质检系统、大数据工艺优化等技术的应用,大幅提升了生产效率与质量稳定性。自动化喷涂生产线通过机械臂精细控制喷涂路径与厚度,避免人工操作的主观性偏差,涂层均匀度提升 30% 以上,同时减少涂料浪费,降低生产成本。AI 视觉质检系统利用深度学习算法,可快速识别表面流挂、缩孔、色差等微小缺陷,检测效率是人工的 5-10 倍,误判率低于 0.5%,实现全流程质量监控。大数据技术的应用则通过采集工艺参数(如温度、浓度、电流密度)与产品性能数据,建立优化模型,实时调整生产参数,例如根据不同批次基材的特性,自动适配脱脂...

发布时间:2026.01.17 -

中山不锈钢五金表面处理供应商

五金表面处理过程中产生的废液(如电镀废液、酸洗废液、钝化废液)含有重金属离子、酸碱物质等污染物,若直接排放会造成严重环境污染,废液处理与资源回收利用成为行业可持续发展的关键。废液处理技术主要包括化学沉淀法、电解法、膜分离法、吸附法等,化学沉淀法通过添加药剂使重金属离子形成沉淀物,适用于处理高浓度含重金属废液;电解法可回收废液中的铜、镍等贵金属,同时降低污染物浓度,实现资源回收与达标排放的双重目标;膜分离法利用反渗透膜、纳滤膜等分离技术,截留废液中的污染物,净化后的水可循环使用,节水率达 60% 以上。资源回收利用方面,从电镀废液中回收铜、镍、铬等金属,纯度可达 99% 以上,可重新用于电镀生产...

发布时间:2026.01.17 -

锌合金五金表面处理对外加工

五金表面处理过程中产生的废液(如电镀废液、酸洗废液、钝化废液)含有重金属离子、酸碱物质等污染物,若直接排放会造成严重环境污染,废液处理与资源回收利用成为行业可持续发展的关键。废液处理技术主要包括化学沉淀法、电解法、膜分离法、吸附法等,化学沉淀法通过添加药剂使重金属离子形成沉淀物,适用于处理高浓度含重金属废液;电解法可回收废液中的铜、镍等贵金属,同时降低污染物浓度,实现资源回收与达标排放的双重目标;膜分离法利用反渗透膜、纳滤膜等分离技术,截留废液中的污染物,净化后的水可循环使用,节水率达 60% 以上。资源回收利用方面,从电镀废液中回收铜、镍、铬等金属,纯度可达 99% 以上,可重新用于电镀生产...

发布时间:2026.01.17 -

中山钝化五金表面处理公司

仿生涂层技术借鉴自然界生物的表面特性,开发具有特殊功能的五金表面涂层,如仿荷叶疏水涂层、仿鲨鱼皮减阻涂层、仿贝壳耐磨涂层等,为五金表面处理提供了新思路与新方案,应用前景广阔。仿荷叶疏水涂层模仿荷叶表面的微纳结构,通过在五金表面制备微纳凸起与低表面能涂层,实现超疏水效果(水接触角>150°),适用于卫浴五金、户外设备,不易沾水与污渍;仿鲨鱼皮减阻涂层模仿鲨鱼皮表面的肋条结构,降低流体在五金表面的流动阻力,适用于管道、船舶螺旋桨等流体机械部件,提升运行效率;仿贝壳耐磨涂层模仿贝壳的层状结构,采用 “硬相 + 软相” 交替沉积的方式,制备出高硬度、高韧性的耐磨涂层,适用于机械零件、模具等。五金表面处...

发布时间:2026.01.17 -

广东粉末喷涂五金表面处理收费标准

批量生产场景下,五金表面处理需在保障质量稳定性的前提下,通过工艺优化、设备升级与流程再造,提升生产效率,降低单位成本,满足大规模制造需求。工艺优化方面,采用连续式预处理生产线,实现脱脂、除锈、活化、钝化等工序的连续作业,处理时间缩短 40% 以上,同时减少工件转运过程中的二次污染;采用高泳透力电泳涂料,提升电泳涂装的效率,单次涂装可覆盖复杂形状工件,减少返工率。设备升级方面,引入自动化挂具设计,实现工件的快速装夹与卸载,配合机械臂上下料,生产节拍提升 50%;采用多工位镀膜设备,同时处理多个工件,提高设备利用率。流程再造方面,通过精益生产管理,优化工序排布,减少等待时间,例如将酸洗与钝化工序紧...

发布时间:2026.01.16 -

卫浴五金表面处理盐雾测试

海洋环境具有高盐雾、高湿度、强腐蚀性的特点,对五金产品的防腐性能提出要求,海洋环境五金表面处理需采用重防腐工艺,确保产品在严苛环境下长期稳定运行。处理方案包括 “热浸镀锌 + 封闭处理”“锌铝伪合金涂层 + 钝化”“聚脲喷涂” 等,热浸镀锌 + 封闭处理工艺镀层厚度可达 100μm 以上,通过锌的牺牲阳极保护作用,结合封闭剂的密封效果,盐雾试验寿命超过 2000 小时,适用于海洋平台栏杆、船舶紧固件;锌铝伪合金涂层采用热喷涂技术制备,锌铝含量比例优化为 85:15,防腐性能远超单一锌涂层,适用于海底管道连接件。针对精密海洋仪器五金,采用 “化学镀镍磷合金 + PVD 氮化钛” 复合工艺,兼具防...

发布时间:2026.01.16 -

电镀五金表面处理加工服务

自修复涂层技术是五金表面处理的新兴技术,通过在涂层中添加自修复剂或设计特殊的涂层结构,使涂层在受到轻微损伤后能够自动修复,恢复其防护性能,延长产品使用寿命,适用于汽车配件、电子设备、工程机械等领域。自修复涂层的修复机制主要包括微胶囊型自修复与形状记忆型自修复,微胶囊型自修复通过在涂层中嵌入含有修复剂的微胶囊,当涂层出现裂纹时,微胶囊破裂,修复剂释放并与基材或涂层发生反应,填补裂纹;形状记忆型自修复则利用形状记忆聚合物的特性,在外界刺激(如温度、光照)下,涂层恢复原始形状,修复损伤。自修复涂层的制备工艺包括喷涂、涂覆、电泳等,如将含有微胶囊的自修复涂料通过喷涂工艺涂覆在五金表面,形成自修复涂层;...

发布时间:2026.01.16 -

广东卫浴五金表面处理承接加工

化学转化膜处理是五金表面处理的重要分类,通过金属与化学溶液的化学反应形成致密保护膜,具有成本低、效率高、适合大批量生产的特点,主要包括磷化、钝化、氧化等工艺。磷化处理适用于钢铁基材,在表面形成磷酸盐薄膜,既能提升后续涂层的附着力,又能起到临时防锈作用,根据应用场景可分为锌系、锰系、铁系磷化,其中锰系磷化膜硬度高,适用于齿轮、轴类等耐磨零件。钝化处理则通过化学作用在金属表面形成稳定的氧化膜,不锈钢基材常用硝酸钝化,镀锌件多采用无铬钝化剂,处理时间控制在 1-5 分钟,膜厚 0.5-2μm,能有效延缓腐蚀。氧化发艺分为碱性发黑与酸性发黑,主要用于工具、机械零件的防锈与外观美化,处理后表面形成黑色氧...

发布时间:2026.01.16 -

镀锌五金表面处理定制加工

化工行业的五金设备长期接触酸碱介质(如强酸、强碱、盐溶液),对表面处理的耐酸碱腐蚀性能提出极高要求,五金表面处理的耐酸碱腐蚀技术成为化工行业设备稳定运行的关键保障。耐酸碱腐蚀处理工艺主要包括重防腐涂料喷涂、氟塑料衬里、电镀耐蚀合金、化学镀耐蚀涂层等,重防腐涂料喷涂采用环氧树脂、聚氨酯、氟碳等高性能涂料,涂层厚度 100-300μm,耐酸碱性能优异,适用于化工设备外壳、管道连接件;氟塑料衬里(如 PTFE、PFA)通过模压或喷涂工艺在五金表面形成衬里层,耐强酸强碱、耐有机溶剂,适用于化工反应釜、储罐等设备;电镀耐蚀合金(如哈氏合金、钛合金)镀层具备极强的耐酸碱腐蚀性能,适用于化工精密仪器零件;化...

发布时间:2026.01.16 -

中山镀锌五金表面处理来图加工

化学转化膜处理是五金表面处理的重要分类,通过金属与化学溶液的化学反应形成致密保护膜,具有成本低、效率高、适合大批量生产的特点,主要包括磷化、钝化、氧化等工艺。磷化处理适用于钢铁基材,在表面形成磷酸盐薄膜,既能提升后续涂层的附着力,又能起到临时防锈作用,根据应用场景可分为锌系、锰系、铁系磷化,其中锰系磷化膜硬度高,适用于齿轮、轴类等耐磨零件。钝化处理则通过化学作用在金属表面形成稳定的氧化膜,不锈钢基材常用硝酸钝化,镀锌件多采用无铬钝化剂,处理时间控制在 1-5 分钟,膜厚 0.5-2μm,能有效延缓腐蚀。氧化发艺分为碱性发黑与酸性发黑,主要用于工具、机械零件的防锈与外观美化,处理后表面形成黑色氧...

发布时间:2026.01.16 -

喷塑五金表面处理代加工

跨境贸易中,五金产品的表面处理需满足进口国的环保、安全、质量等合规要求,同时应对技术壁垒,提升产品竞争力。不同国家和地区的合规要求存在差异,欧盟市场需符合 REACH 法规、RoHS 指令、WEEE 指令等,限制铅、镉、六价铬等有害物质的使用,要求 VOC 排放达标;美国市场需通过 EPA(环境保护署)认证,满足 ASTM 标准中的防腐、耐磨等性能要求;东南亚市场则需符合当地的环保法规与质量标准。技术壁垒方面,部分国家设置了严苛的产品检测标准,如欧盟的盐雾试验要求、美国的高低温循环测试要求,需通过优化五金表面处理工艺,提升产品性能,突破技术壁垒。合规性保障方面,企业需提前了解进口国的相关法规与...

发布时间:2026.01.16 -

汽车配件五金表面处理报价

在保障产品性能与质量的前提下,五金表面处理的成本优化与性价比提升是企业提升市场竞争力的重要途径,通过工艺优化、材料替代、效率提升等方式,降低单位处理成本。工艺优化方面,简化处理流程,例如将多个预处理工序合并或采用一体化处理药剂,减少工序时间与材料消耗;采用高效率工艺,如快速电镀、紫外光固化喷涂,缩短处理周期,提高设备利用率。材料替代方面,在满足性能要求的前提下,选用性价比更高的处理药剂与材料,例如用无铬钝化剂替代价格较高的铬酸盐钝化剂;用国产质量靶材替代进口靶材,降低 PVD 镀膜成本;用水性涂料替代部分溶剂型涂料,既环保又降低材料成本。效率提升方面,引入自动化生产线,减少人工成本;优化设备布...

发布时间:2026.01.16 -

广东铁件五金表面处理厂家

五金表面处理行业标准的不断更新,推动着工艺技术的升级与产品质量的提升,企业需及时跟进标准变化,调整生产工艺,确保产品合规。近年来,行业标准的更新趋势主要集中在环保要求提升、性能指标细化、测试方法优化三个方面,例如《电镀污染物排放标准》(GB 21900-2008)的修订,进一步严格了重金属与 VOC 的排放限值;《金属覆盖层 钢铁上的锌电镀层》(GB/T 9799-2011)细化了不同应用场景下的镀层厚度与盐雾试验要求。技术适配方面,针对环保标准的提升,企业需淘汰含氰电镀、溶剂型喷涂等落后工艺,采用无氰电镀、水性涂料喷涂等环保技术;针对性能指标的细化,需优化工艺参数,提升涂层的附着力、耐磨性、...

发布时间:2026.01.16 -

铜件五金表面处理工厂

五金表面强化处理是通过物理或化学方法改变基材表面组织结构,提升硬度、耐磨性与疲劳强度的工艺,是五金表面处理的重要分支,适用于机械零件、工具、模具等需要承受高负荷的产品。常用工艺包括渗碳、渗氮、碳氮共渗、激光淬火等,渗碳处理通过提高表面碳含量,经淬火回火后表面硬度可达 HRC58-64,适用于齿轮、轴类等传动零件;渗氮处理则在表面形成氮化层,硬度超过 HV1000,且处理温度低(500-600℃),变形小,适合精密零件。激光淬火技术利用高能量激光束快速加热表面,冷却后形成马氏体组织,硬化层深度 0.5-2mm,硬度提升 40%-60%,且加热区域精细,不影响基材内部性能,适用于复杂形状工件。五金...

发布时间:2026.01.16