-

广东汽车薄膜压力传感器

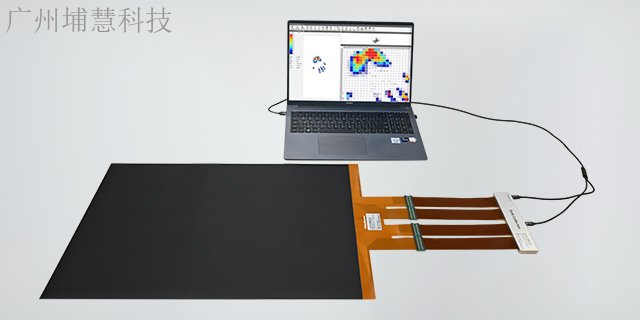

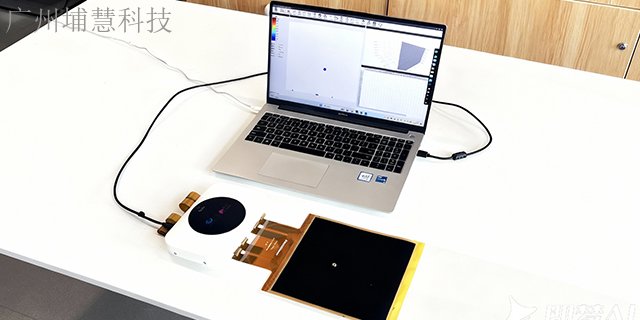

正确使用专业膜式压力传感器是确保测量结果准确和设备长寿命的基础。首先,选择适合应用场景的传感器型号和规格,考虑传感器尺寸、感应单元间距以及测试量程等关键参数。安装时应保证传感器与被测表面紧密贴合,避免气隙和异物干扰,同时确保环境湿度低于95%,温度控制在-20至70摄氏度范围内。使用过程中,传感器阵列可根据需求拼接或级联,满足多区域同步压力监测。数据采集设备应与传感器匹配,支持USB、WIFI或RJ45网口等多种传输方式,保证数据传输的稳定性和实时性。操作人员需定期进行传感器校准,使用特殊设备检测传感器响应的一致性和误差范围,及时调整参数以维持测量精度。膜式压力传感器的柔性结构使其适应复杂形状...

发布时间:2026.01.19 -

四川电阻式薄膜压力传感器售价

柔性薄膜压力传感器的价格结构主要受材料选择、制造工艺、传感器尺寸及功能复杂度等因素影响。由于采用先进的薄膜制备技术,并在金属弹性基体上沉积应变电阻,制造过程涉及精细的工艺控制和高质量材料,成本相应体现于价格中。不同系列产品因通道数量、采集精度和数据传输方式的差异,价格区间有所区分。灵活定制能力和多机协同测试支持也是影响价格的重要因素。价格的合理性需结合传感器在工业制造、科研及医疗健康等领域的长远价值来看,尤其是其在提升工艺控制、实现准确检测及保障产品质量方面的贡献。选择合适的柔性压力传感器不仅关注初期采购成本,更应考虑其稳定性和使用寿命带来的综合效益。广州埔慧科技有限公司专注于新型微结构柔性触...

发布时间:2026.01.18 -

江苏国内薄膜压力传感器量程

薄膜压力传感器凭借其薄型化和柔性特性,成为多行业压力分布检测的重要工具。其主要用途在于实时采集物体表面压力分布信息,通过压力传感器膜片将机械压力转换为电信号,实现高精度压力测量。航空航天领域采用这类传感器监测关键部件的压力状态,保障飞行安全。机械制造业利用薄膜压力计对加工界面进行压合检测,确保装配质量和设备性能。新能源电池行业通过压力测试膜监测电池膨胀压力,实现安全预警和结构优化,降低热失控风险。汽车制造中,薄膜压力传感器阵列用于轮胎印痕检测和车门密封胶条压力分布分析,提升产品可靠性和乘坐舒适性。机器人领域依托柔性压力传感器阵列,实现多点触控和灵敏触觉反馈,推动智能交互技术发展。科研机构利用阵...

发布时间:2026.01.18 -

西藏工业制造薄膜压力传感器精度

在工业生产和科研应用中,压力传感技术的选择直接影响测量的准确性和系统的整体性能。多点薄膜压力传感器因其能够实现对较广区域内压力分布的实时监测,成为众多领域关注的焦点。这类传感器通常采用柔性薄膜技术,在金属弹性基体上沉积薄膜应变电阻,凭借其更佳的延展性和抗干扰能力,适合复杂环境下的应用。多点压力传感器的售价受到多种因素影响,首先是传感器的通道数量,通道数越多,能够采集的压力数据点越密集,数据的精细度和分辨率越高,成本自然也相应增加。不同系列的薄膜压力传感器在通道数量上存在差异,从几百到几十万不等,用户可根据需求选择合适的型号。其次,传感器的采集精度和传输方式也对价格有很大影响。高采集精度的传感器...

发布时间:2026.01.18 -

天津汽车薄膜压力传感器科研运用

选择合适的平膜式薄膜压力传感器需要综合考虑使用环境、测量精度、传输方式和传感器尺寸等多方面因素。平膜式传感器通过在弹性基体上沉积薄膜应变电阻实现压力感知,结构简单且易于集成。首先,应根据测量对象的压力范围选择合适的测试量程,确保传感器能够覆盖实际工作压力,避免测量误差。其次,感应单元尺寸和传感器整体尺寸需根据被测部位的空间条件进行定制,以保证传感器能够贴合测量表面,实现准确采集。传输方式的选择也至关重要,USB、WIFI以及网口等多种接口可满足不同数据采集和传输需求,适配不同测试环境。通道数量的多少决定了压力分布图的分辨率,复杂或大面积的测量任务需要更多通道支持多点同步采集。采集精度方面,需关...

发布时间:2026.01.16 -

贵州柔性薄膜压力传感器选型

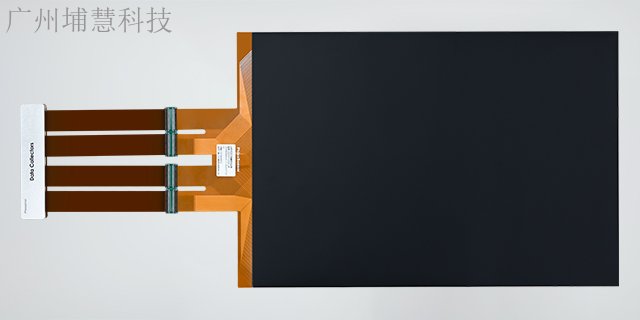

在选择薄膜压力传感器时,关注其参数对于满足应用需求至关重要。传感器尺寸的可定制性使其能够适配各种复杂工况,感应单元尺寸通常介于0.3至10毫米之间,决定了压力检测的空间分辨率。测试量程范围涵盖1千帕至20兆帕,适应从微小压力到强度压力的测量需求。环境适应性方面,传感器支持湿度低于95%及温度范围-20至70摄氏度,保证在多样化的工业环境中稳定运行。不同系列产品在数据传输方式、通道数量和采集精度上存在差异,PXS16与PXS64系列支持USB和WIFI传输,通道数从256到4096不等,采集精度为12位,适合中小规模压力分布监测。PXS256系列则采用USB与RJ45网口传输,通道数高达6553...

发布时间:2026.01.16 -

山东国内薄膜压力传感器应用场景

多点测量薄膜压力分布检测系统在工业制造与科研领域拥有较广应用价值,尤其适合需要精细压力分布信息的场景。系统基于柔性薄膜压力传感技术,能够在被测物体表面实现多点压力采集,形成压力分布图像,为工艺优化、质量控制和结构设计提供数据支撑。该系统的主要优势在于传感器阵列的灵活定制能力,感应单元尺寸可根据具体需求调整,覆盖0.3至10毫米范围,满足不同分辨率和测量精度要求。测试量程涵盖1kPa至20MPa,适应从轻微压力到较大压力的多样化应用。定制方案不仅包括传感器尺寸与通道数量的调整,还支持传输方式的多样化选择,如USB、WIFI及RJ45网口接口,确保数据采集的稳定性和实时性。系统配备高精度采集芯片,...

发布时间:2026.01.13 -

航空航天薄膜压力传感器哪家好

多点薄膜压力传感器的测量方法是其应用中的关键环节,直接关系到数据的准确性和实用价值。测量过程中,传感器阵列通过布置多个感应单元,捕捉被测表面不同区域的压力信息,形成详细的压力分布图。每个感应单元基于薄膜电阻效应,能够将机械压力转换成电信号,经过采集系统进行处理和数字化。测量方法通常包括传感器的安装、信号采集、数据处理和结果展示几个步骤。安装时,传感器因其极薄且柔软的特性,可以紧密贴合复杂曲面,确保压力传递的完整性和准确性。数据处理环节利用专门的软件对压力信号进行校正、滤波和分析,消除噪声干扰,提升信噪比,然后形成可视化的压力分布图像。该方法支持多区域同步测量,适应不同测试需求,包括小型异形压头...

发布时间:2026.01.13 -

黑龙江国产薄膜压力传感器

在工业生产和科研领域,多点测量薄膜压力传感器的应用越来越普及,尤其是在机械制造、半导体加工和汽车工程等行业,对传感器的稳定性和持续性能提出了严格要求。多点测量的薄膜压力传感器通过在多个检测点同时采集压力数据,能够准确反映接触面压力分布的细节变化,这对工艺流程的优化和质量控制有着重要意义。售后服务的响应速度和专业性直接影响设备的运行效率和客户的使用体验。可靠的售后服务不仅包括快速响应客户需求,还涵盖技术支持、设备维护和定期校准,确保传感器长期保持良好的测量性能。多点测量薄膜压力传感器通常采用柔性压力传感器阵列技术,能够适应复杂形状的被测对象,灵活拼接和级联,满足不同测试场景的需求。由于传感器的感...

发布时间:2026.01.13 -

山西高精度薄膜压力传感器多少钱

选择合适的薄膜压力测试仪关键在于明确应用需求与技术参数的匹配。用户首先需关注传感器尺寸与感应单元大小,针对不同的受测对象,尺寸的灵活定制保证了测量的准确性和适用性。量程选择应结合实际压力范围,1kpa至20Mpa的覆盖范围使得薄膜压力测试仪能够适应从轻微压力到强度压力的检测。环境适应性方面,设备支持在湿度不超过95%及温度-20至70摄氏度的环境中稳定工作,适合多样化的工业现场和实验环境。传输接口的多样化设计,包括USB、WIFI及RJ45网口,满足不同系统集成需求,提升数据传输的稳定性和便捷性。采集精度的选择也影响测试结果的细致度,12bit采集精度适合高精度科研及工业应用,而10bit则适...

发布时间:2026.01.13 -

山东专业薄膜压力传感器精度

多点薄膜压力传感器在科研领域的应用体现了其独特的价值,尤其是在准确测量和压力分布分析方面表现突出。科研机构和高校在材料科学、机械工程、机器人技术等多个学科中,依赖这类传感器来获取细致的压力数据,从而支持实验设计和理论验证。多点薄膜压力传感器采用先进的薄膜制备技术,将应变电阻沉积于弹性金属基体上,形成具有高度灵敏度和良好延展性的检测单元。其薄至数百纳米至几十微米的厚度,使其能够直接贴合于被测物体表面,不影响设备结构和环境,便于实现结构与传感一体化。科研应用中,这种传感器能够提供连续的压力分布图像,帮助研究人员深入分析材料受力状态、接触界面压力变化以及动态响应特征。通过阵列式传感器设计,科研人员能...

发布时间:2026.01.12 -

柔性薄膜压力测试仪应用前景

在工业生产和科研领域,多点测量薄膜压力传感器的应用越来越普及,尤其是在机械制造、半导体加工和汽车工程等行业,对传感器的稳定性和持续性能提出了严格要求。多点测量的薄膜压力传感器通过在多个检测点同时采集压力数据,能够准确反映接触面压力分布的细节变化,这对工艺流程的优化和质量控制有着重要意义。售后服务的响应速度和专业性直接影响设备的运行效率和客户的使用体验。可靠的售后服务不仅包括快速响应客户需求,还涵盖技术支持、设备维护和定期校准,确保传感器长期保持良好的测量性能。多点测量薄膜压力传感器通常采用柔性压力传感器阵列技术,能够适应复杂形状的被测对象,灵活拼接和级联,满足不同测试场景的需求。由于传感器的感...

发布时间:2026.01.11 -

单点薄膜压力测试仪应用前景

薄膜压力传感器凭借其轻薄柔性、准确检测和环境适应性,具备广阔的应用潜力。随着工业智能化和数字化转型的推进,压力分布检测需求不断增长,推动传感器技术不断革新。未来,薄膜压力分布检测系统将在3C制造、新能源电池安全监控、汽车工程及机器人触觉感知等领域发挥更大作用。通过实时压力数据的采集与分析,企业能够实现生产流程的闭环管理和质量追溯,提升产品竞争力。在新能源领域,压力传感器帮助监测电池膨胀状态,降低安全隐患,促进绿色能源发展。智能汽车领域通过压力数据优化设计,改善乘坐体验和产品可靠性。机器人技术依赖柔性压力传感器实现更灵敏的触觉反馈,推动人机交互进步。科研和医疗领域对高精度压力检测的需求也将持续增...

发布时间:2026.01.11 -

pvdf膜片型压力传感器报价

薄膜压力传感器作为一种基于薄膜应变电阻技术的压力检测元件,因其结构轻薄且具备良好的柔性,广泛应用于多个行业的压力分布监测。在半导体制造领域,这类传感器能够准确捕捉晶圆抛光及键合过程中的界面压力,帮助企业优化工艺参数,提升产品一致性和良率。汽车行业则借助薄膜压力分布检测系统对模具表面、密封件压力进行实时监控,确保零部件装配质量和整车舒适度,满足智能座舱设计和人机工程学需求。机器人研发企业同样依赖柔性压力传感器阵列,实现多点触控和灵巧手的触觉感知,促进智能交互能力的提升。机械制造领域利用薄膜压力测试仪对压合界面进行检测,保障加工精度和产品性能稳定,而智能纺织行业通过织物阵列压力分布检测系统推动智能...

发布时间:2026.01.11 -

广西国产薄膜压力传感器报价

在选择薄膜压力传感器时,关注其参数对于满足应用需求至关重要。传感器尺寸的可定制性使其能够适配各种复杂工况,感应单元尺寸通常介于0.3至10毫米之间,决定了压力检测的空间分辨率。测试量程范围涵盖1千帕至20兆帕,适应从微小压力到强度压力的测量需求。环境适应性方面,传感器支持湿度低于95%及温度范围-20至70摄氏度,保证在多样化的工业环境中稳定运行。不同系列产品在数据传输方式、通道数量和采集精度上存在差异,PXS16与PXS64系列支持USB和WIFI传输,通道数从256到4096不等,采集精度为12位,适合中小规模压力分布监测。PXS256系列则采用USB与RJ45网口传输,通道数高达6553...

发布时间:2026.01.10 -

单点薄膜压力测试仪哪家好

选择合适的平膜式薄膜压力传感器需要综合考虑使用环境、测量精度、传输方式和传感器尺寸等多方面因素。平膜式传感器通过在弹性基体上沉积薄膜应变电阻实现压力感知,结构简单且易于集成。首先,应根据测量对象的压力范围选择合适的测试量程,确保传感器能够覆盖实际工作压力,避免测量误差。其次,感应单元尺寸和传感器整体尺寸需根据被测部位的空间条件进行定制,以保证传感器能够贴合测量表面,实现准确采集。传输方式的选择也至关重要,USB、WIFI以及网口等多种接口可满足不同数据采集和传输需求,适配不同测试环境。通道数量的多少决定了压力分布图的分辨率,复杂或大面积的测量任务需要更多通道支持多点同步采集。采集精度方面,需关...

发布时间:2026.01.10 -

湖北建筑薄膜压力传感器应用前景

膜式压力传感器因其独特的结构和功能性,满足多个行业的压力检测需求。其优势在于能够实时采集接触面上的压力分布情况,适合复杂环境下的压力监测。工业制造领域中,膜式压力传感器常用于机械加工过程的压合检测,特别是在机械制造与智能纺织行业,通过薄膜压力分布检测系统实现对加工界面压力的准确掌控,以保证产品质量和工艺的稳定性。半导体行业则利用膜式压力传感器在晶圆抛光和键合工艺中检测界面压力,辅助工艺优化,提升产品的制造一致性。在汽车及轮胎制造领域,这类传感器能够实现对轮胎印痕的静态及动态压力分析,帮助企业改进轮胎设计及制造流程,同时也被应用于座椅舒适度检测系统,优化智能座舱的人机工程学设计。机器人研发中,膜...

发布时间:2026.01.10 -

青海薄膜压力传感器定制服务

在工业生产和科研领域,多点测量薄膜压力传感器的应用越来越普及,尤其是在机械制造、半导体加工和汽车工程等行业,对传感器的稳定性和持续性能提出了严格要求。多点测量的薄膜压力传感器通过在多个检测点同时采集压力数据,能够准确反映接触面压力分布的细节变化,这对工艺流程的优化和质量控制有着重要意义。售后服务的响应速度和专业性直接影响设备的运行效率和客户的使用体验。可靠的售后服务不仅包括快速响应客户需求,还涵盖技术支持、设备维护和定期校准,确保传感器长期保持良好的测量性能。多点测量薄膜压力传感器通常采用柔性压力传感器阵列技术,能够适应复杂形状的被测对象,灵活拼接和级联,满足不同测试场景的需求。由于传感器的感...

发布时间:2026.01.09 -

内蒙古多点薄膜压力传感器定制服务

柔性电阻薄膜压力传感器作为压力分布检测系统的重要组成部分,其性能优劣直接影响测试结果的准确性和应用效果。关注这类传感器时,参数主要包括传感器尺寸、感应单元尺寸、测试量程、使用环境条件、通道数量和采集精度。传感器尺寸的可定制性使其能够适配不同工况,满足从小型异形压头到大面积模型的多样需求。感应单元尺寸通常在0.3至10毫米之间,这一范围决定了压力分辨率和空间分布的细节表现。测试量程覆盖1kPa至20MPa,适用于从轻微压力到较大压力的检测场景。使用环境方面,传感器适应湿度小于95%和温度范围在-20至70摄氏度的条件,保证了设备在多数工业环境中的稳定运行。通道数量的递增则满足了多点压力采集需求,...

发布时间:2026.01.09 -

工业制造薄膜压力传感器定制方案

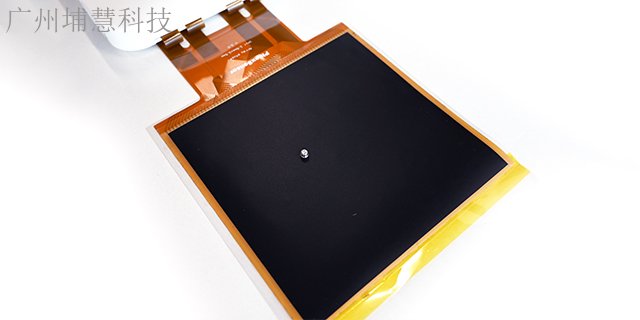

膜式压力传感器是一种基于薄膜应变电阻技术的压力检测装置,其原理在于将机械压力转换为电信号,实现对压力分布的实时监测。该传感器通常由柔性薄膜材料制成,薄膜表面沉积有微米级的应变电阻元件,当压力作用于膜片时,薄膜形变导致应变电阻的阻值发生变化,从而产生对应的电信号。通过测量这些电信号的变化,能够精确计算出压力的大小和分布状态。膜式压力传感器的感应单元尺寸一般在0.3至10毫米之间,传感器厚度极薄,低至几十微米,具备优良的延展性和抗干扰性能。其设计允许直接在被测零件表面制膜,避免对设备内部环境产生影响,促进结构与感知的一体化制造。传感器阵列技术使得多个膜片形成网络,实现多点压力采集,适用于复杂工况下...

发布时间:2026.01.09 -

山西高精度薄膜压力传感器选型

选择合适的薄膜压力传感器品牌关键在于产品技术实力、定制能力、服务响应和行业适配性。市场上,口碑较好的品牌通常具备成熟的薄膜制备技术,能够提供多通道、高精度的压力传感器阵列,满足复杂工况的需求。定制化能力是衡量品牌综合实力的重要指标,能够根据客户的具体测量环境调整传感器尺寸、通道数和采集精度。完善的售前、售中和售后服务体系确保产品在使用过程中的稳定性和持续支持。行业适配性方面,品牌需具备丰富的行业应用经验,覆盖半导体制造、汽车工程、机器人研发、机械制造等多个领域。广州埔慧科技有限公司依托粤港澳大湾区黄埔材料研究院的科研成果转化,突破新型柔性传感器材料与制造技术瓶颈,提供高灵敏度柔性压力传感器元件...

发布时间:2026.01.08 -

河北薄膜压力传感器采购

多点测量薄膜压力分布检测系统在工业制造与科研领域拥有较广应用价值,尤其适合需要精细压力分布信息的场景。系统基于柔性薄膜压力传感技术,能够在被测物体表面实现多点压力采集,形成压力分布图像,为工艺优化、质量控制和结构设计提供数据支撑。该系统的主要优势在于传感器阵列的灵活定制能力,感应单元尺寸可根据具体需求调整,覆盖0.3至10毫米范围,满足不同分辨率和测量精度要求。测试量程涵盖1kPa至20MPa,适应从轻微压力到较大压力的多样化应用。定制方案不仅包括传感器尺寸与通道数量的调整,还支持传输方式的多样化选择,如USB、WIFI及RJ45网口接口,确保数据采集的稳定性和实时性。系统配备高精度采集芯片,...

发布时间:2026.01.08 -

甘肃建筑薄膜压力传感器生产厂家

选择合适的薄膜压力传感器供应商时,用户通常关注产品的技术性能、定制能力和售后服务等多个方面。薄膜压力分布检测系统应具备高精度和稳定性,能够将误差控制在±5%以内,并通过特殊设备完成校准,确保长期使用数据的一致性。传感器的灵活性表现为支持多种尺寸和感应单元规格的定制,适配不同测试场景,如小型异形压头或大面积岩土模型,满足多行业的多样化需求。多通道阵列设计和多机协同测试功能能够实现大范围、多点同步压力监测,提升数据采集效率。传输方式的多样性,包括USB、WIFI和网口连接,保障了数据传输的稳定性和便捷性。供应商还应提供完善的技术支持,涵盖售前免费咨询、售中进度反馈与培训,以及售后快速响应和现场支持...

发布时间:2026.01.07 -

湖南平膜式薄膜压力传感器定制方案

电阻式膜片型压力传感器的研发过程是一个融合材料科学、微纳制造技术和电子工程的复杂体系。该类传感器主要利用薄膜应变电阻的电阻变化来感知压力变化,关键在于膜片结构的设计与材料性能的优化。研发团队需要深入理解应变电阻材料的物理特性,确保在压力作用下电阻的变化能够被精确捕捉,同时保证膜片的机械弹性和耐用性。膜片的厚度控制在纳米到微米级别,既要保证足够的柔韧性,又要防止因过薄而导致的机械损伤。制造工艺包括薄膜沉积、图案化加工和封装技术,每一步都需严格把控以保证传感器性能的稳定性和重复性。研发过程中还需解决信号干扰和温度漂移问题,采用特殊芯片和抗噪设计提升信号的信噪比。多通道传感器阵列的集成也是研发重点,...

发布时间:2026.01.07 -

湖北航空航天薄膜压力传感器量程

船舶薄膜压力传感器具备多项功能,满足船舶结构安全和设备运行监测的需求。其主要功能包括实时压力分布检测、动态压力变化捕捉以及多点压力同步监测。传感器基于柔性薄膜技术,能够贴合船体复杂曲面,实现对关键部位的精细压力采集,帮助识别潜在的结构应力集中区域。动态压力监测功能使传感器能捕获船舶运行过程中压力的瞬时变化,为船体疲劳分析和维护提供数据支持。多点压力同步监测通过传感器阵列实现,在保证数据完整性的同时,提升监测效率。传感器支持多种数据传输接口,确保数据采集的连续性和稳定性。其抗干扰性能良好,适应船舶复杂的电磁和湿度环境,保障测量结果的可靠性。通过可视化界面,监测数据直观展示,便于船舶管理人员及时掌...

发布时间:2026.01.06 -

浙江船舶薄膜压力传感器研发

薄膜压力传感器量程设计的多样化为多个行业的压力测量提供了技术支持,尤其在汽车工程与新能源领域表现突出。薄膜压力分布检测系统通过灵活的量程配置,实现对从轻微压力到高压环境的覆盖,保证数据的完整性和准确性。传感器阵列采用高精度压力传感器元件,结合特殊芯片和先进信号处理技术,确保在1kPa至20MPa范围内的测量响应线性且稳定。感应单元尺寸的可调节性使得局部压力变化能够被准确捕获,适合复杂模具表面和密封胶条的压力分布分析。量程的合理设定不仅满足机械制造的压合检测需求,也支持智能纺织装备的织物压力监测。多点压力传感器阵列可实现多区域同步测量,适应动态和静态压力变化的监控。通过系统的高精度校准与抗干扰设...

发布时间:2026.01.06 -

江西pvdf薄膜压力传感器选型

选择合适的薄膜压力传感器生产厂家是保障测量系统性能和应用效果的关键。薄膜压力传感器,亦称为膜片型压力传感器或柔性压力传感器,因其制作工艺复杂且涉及多项技术瓶颈,厂家实力直接影响产品的质量与稳定性。可靠的生产厂家通常具备先进的薄膜制备设备和技术,能够在金属弹性基体上准确沉积薄膜应变电阻,实现传感器厚度低至几十微米甚至纳米级别,确保传感器在不干扰被测设备环境的同时,提供高精度的压力检测。生产过程包括材料选择、设计开发、制造封装和严格的测试环节,任何环节的疏漏都可能导致传感器性能下降。值得关注的是,生产厂家应具备多系列薄膜压力传感器的研发能力,涵盖从PXS16到PXS512的多通道产品,满足不同客户...

发布时间:2026.01.05 -

福建柔性薄膜压力传感器研发

薄膜压力传感器凭借其轻薄柔性、准确检测和环境适应性,具备广阔的应用潜力。随着工业智能化和数字化转型的推进,压力分布检测需求不断增长,推动传感器技术不断革新。未来,薄膜压力分布检测系统将在3C制造、新能源电池安全监控、汽车工程及机器人触觉感知等领域发挥更大作用。通过实时压力数据的采集与分析,企业能够实现生产流程的闭环管理和质量追溯,提升产品竞争力。在新能源领域,压力传感器帮助监测电池膨胀状态,降低安全隐患,促进绿色能源发展。智能汽车领域通过压力数据优化设计,改善乘坐体验和产品可靠性。机器人技术依赖柔性压力传感器实现更灵敏的触觉反馈,推动人机交互进步。科研和医疗领域对高精度压力检测的需求也将持续增...

发布时间:2026.01.05 -

黑龙江单点薄膜压力传感器规格参数

薄膜压力测试仪的研发涉及材料科学、微纳制造技术及电子数据处理等多学科交叉,关键在于提升传感器的灵敏度与稳定性。研发团队通过在金属弹性基体上沉积薄膜应变电阻,实现压力信号的高效转换,确保传感器在复杂环境下保持良好的抗干扰性能。薄膜压力测试仪研发过程中,重点突破了薄膜材料的延展性与耐久性,使传感器厚度控制在几百纳米至几十微米范围内,既保证了测量精度,又实现了结构与感知一体化制造。测试系统集成了多种传输方式,如USB、WIFI及RJ45网口,提升了数据采集的灵活性和实时性。采集精度的提升依赖于特殊芯片和抗噪设计,确保误差控制在±5%以内,满足科研和工业应用对数据稳定性的要求。研发团队还针对不同应用场...

发布时间:2026.01.04 -

湖北fsr薄膜压力传感器应用前景

薄膜压力传感器的工作原理基于现代薄膜制备技术,其制备过程是在金属弹性基体上沉积薄膜应变电阻。通过压力作用引起薄膜的微小形变,进而改变其电阻值,实现压力信号的转换与检测。该技术利用了薄膜材料的高延展性和优良的抗干扰性能,使传感器能够在极低厚度范围内实现准确的压力测量。压力施加到传感器表面时,薄膜电阻的变化被转换成电信号,经过特殊芯片处理后输出数字信号,便于后续的数据分析与可视化。传感器阵列设计允许多点同步采集压力分布,实现接触面压力的二维甚至三维映射,满足复杂工况下的实时监控需求。该原理适用于多种工业场景,如航空航天中对机械部件表面压力的准确监控,机械制造中加工界面压合检测,以及新能源电池领域通...

发布时间:2026.01.04