-

四川C1020紫铜带价格

紫铜带在农业温室中的智能温控系统:现代农业温室对环境控制的准确性要求提升,紫铜带通过导电导热特性实现高效温控。某智能温室采用紫铜带制作的加热地板,通过电阻加热方式将土壤温度稳定在22℃±1℃,电能转化效率达98%,较传统热水管道系统节能40%。在湿度调控方面,紫铜带经阳极氧化处理形成多孔结构,表面吸附能力提升3倍,配合传感器实现动态除湿,某案例显示温室湿度波动范围从±8%RH缩小至±2%RH。值得注意的是,紫铜带的抗细菌性能在农业环境中尤为重要,某企业开发的“纳米银镀层+紫铜带”复合材料,对霉菌抑制率达99%,有效减少温室病害发生。紫铜带的厚度均匀性对其使用效果有一定影响。四川C1020紫铜带...

发布时间:2025.11.25 -

山西C1020紫铜带定制

紫铜带的电磁屏蔽效能优化:随着电子设备向高频化发展,紫铜带的电磁屏蔽性能成为研究热点。理论计算表明,紫铜带对1GHz以上电磁波的屏蔽效能(SE)可达80dB,但实际应用中因接触电阻的存在,效能会下降15-20dB。某企业开发的“三维导电泡棉+紫铜带”复合屏蔽材料,通过在泡棉骨架上电镀紫铜层,将接触电阻从10mΩ降低至0.5mΩ,使屏蔽效能提升至95dB。在5G基站建设中,采用0.05mm厚紫铜带制作的屏蔽罩,经测试对28GHz毫米波的屏蔽衰减超过100dB,完全满足ITU-R M.2101标准。值得注意的是,紫铜带的屏蔽效能与厚度呈非线性关系,某研究团队通过电磁仿真发现,当厚度超过0.3mm后...

-

广东C1020紫铜带加工厂

紫铜带在深海热液口探测设备中的耐腐蚀密封设计:深海热液口环境对材料的耐压性、耐蚀性和热稳定性提出极限挑战,紫铜带通过复合结构设计实现可靠密封。某深海探测器采用紫铜带制作的O型密封圈,厚度2mm,经液压成型工艺形成波纹结构,耐压能力达300MPa,某测试显示其在含硫化物(H₂S浓度500ppm)热液中的耐蚀性是普通橡胶的800倍。在采样装置中,紫铜带经表面渗钽处理形成硬质层,硬度达HV700,某现场试验显示其耐磨性(磨损量0.008mm/月)较不锈钢采样头提升8倍。值得注意的是,深海高压环境对材料疲劳性能的影响,某研究团队开发的“紫铜带-碳化硅”复合密封件,通过粉末冶金工艺将疲劳寿命提升至10¹...

-

浙江C1100紫铜带定制

紫铜带在5G通信中的应用挑战:5G基站建设对紫铜带提出新的性能要求。高频信号传输需要材料具有更低的趋肤效应,紫铜带的高导电率优势在此场景下尤为突出。但5G设备的小型化趋势要求紫铜带厚度从传统0.5mm降至0.1mm以下,这对轧制工艺的板形控制能力构成挑战。某通信设备商测试发现,当紫铜带厚度减薄至0.08mm时,其抗拉强度需达到400MPa以上才能满足自动贴装要求。此外,5G基站的高功率密度导致设备温升明显,紫铜带的导热性能成为散热设计的关键参数。研发表明,在紫铜带表面制备石墨烯涂层,可使其复合导热系数提升600W/(m·K),有效解决局部过热问题。紫铜带的抗疲劳性能如何,能承受多次弯曲吗?浙江...

-

山西T2导电紫铜带定制

紫铜带的电磁屏蔽效能优化:随着电子设备向高频化发展,紫铜带的电磁屏蔽性能成为研究热点。理论计算表明,紫铜带对1GHz以上电磁波的屏蔽效能(SE)可达80dB,但实际应用中因接触电阻的存在,效能会下降15-20dB。某企业开发的“三维导电泡棉+紫铜带”复合屏蔽材料,通过在泡棉骨架上电镀紫铜层,将接触电阻从10mΩ降低至0.5mΩ,使屏蔽效能提升至95dB。在5G基站建设中,采用0.05mm厚紫铜带制作的屏蔽罩,经测试对28GHz毫米波的屏蔽衰减超过100dB,完全满足ITU-R M.2101标准。值得注意的是,紫铜带的屏蔽效能与厚度呈非线性关系,某研究团队通过电磁仿真发现,当厚度超过0.3mm后...

-

山东T2紫铜带厂家

紫铜带在环保型电镀废水处理中的催化应用:电镀废水处理对材料的催化活性和耐腐蚀性要求极高,紫铜带通过纳米结构设计成为高效催化剂载体。某电镀园区采用紫铜带制作的催化电极,厚度1mm,经电化学腐蚀形成三维多孔结构,比表面积达50m²/g,某测试显示其对六价铬的还原效率达99.9%,较传统铁电极提升30倍。在电解反应中,紫铜带的高导电性(98%IACS)使槽电压降低至2V,能耗较传统工艺减少40%。值得注意的是,紫铜带的耐蚀性在酸性废水中至关重要,某企业开发的“铂镀层+紫铜带”复合电极,经1000小时连续运行后,腐蚀速率<0.01mm/年,保障系统长期稳定运行。紫铜带与玻璃纤维接触,会发生化学反应吗?...

-

内蒙古T2导电紫铜带批发价

紫铜带在极地科考装备中的耐寒性能:极地环境对材料的低温韧性提出特殊要求。紫铜带在-80℃条件下仍保持超过20%的延伸率,这一特性使其成为南极科考站供暖系统的材料。某研究机构开发的“极地用紫铜带”,通过添加0.05%的锆元素,将低温冲击韧性提升至45J/cm²,成功应用于冰川钻探设备的液压管路。在北极海域的海洋观测平台中,紫铜带制作的电缆接头需承受-2℃海水与冰层的反复摩擦,经模拟试验验证,其磨损率只为不锈钢的1/8。值得注意的是,极地紫铜带需进行特殊钝化处理,防止低温下硫元素偏聚导致的应力腐蚀开裂。某科考船案例显示,采用改性紫铜带的海水淡化系统,在连续运行3年后,管道内壁光滑如初,未出现任何腐...

-

陕西T3紫铜带定制

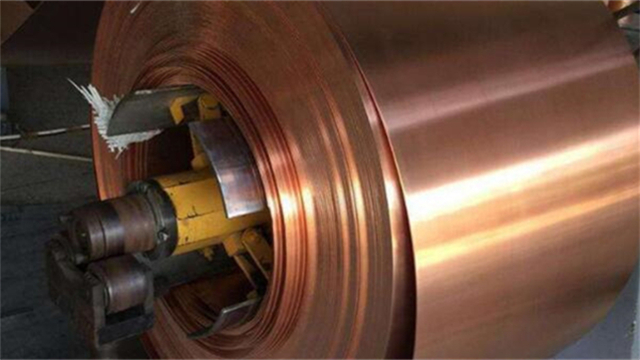

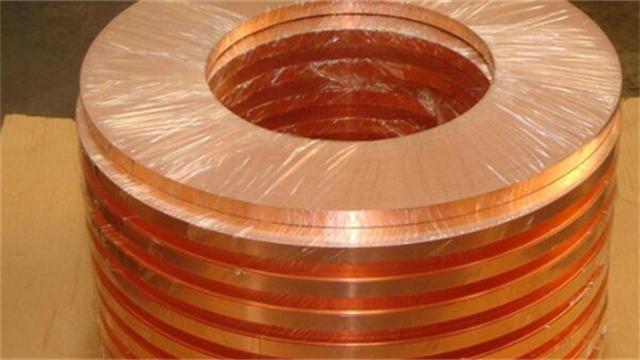

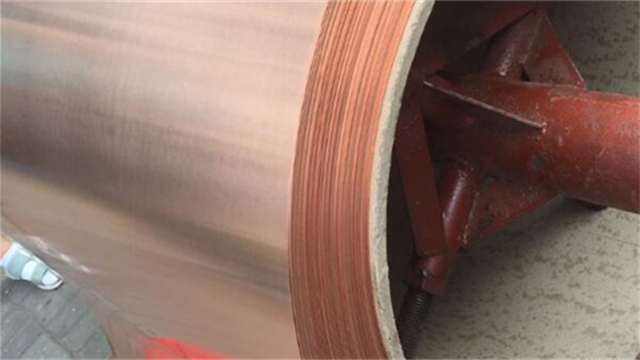

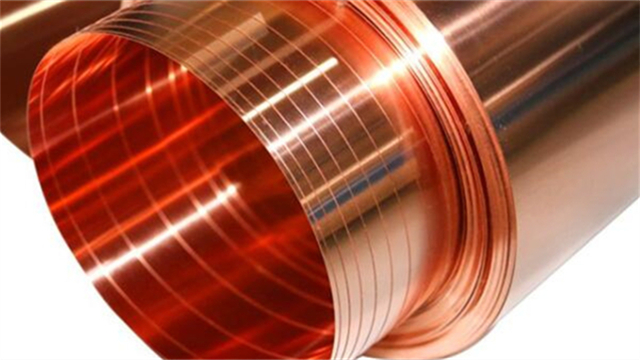

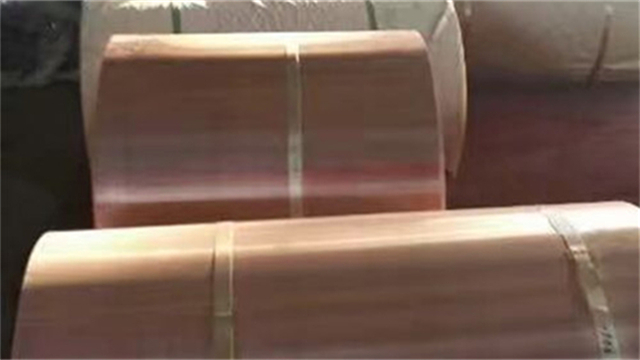

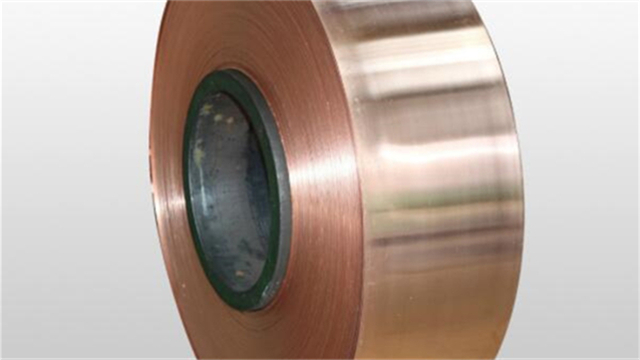

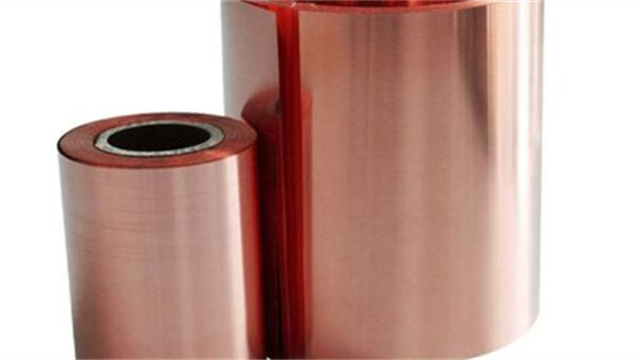

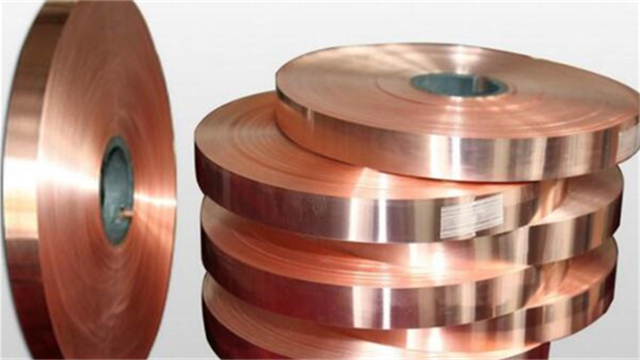

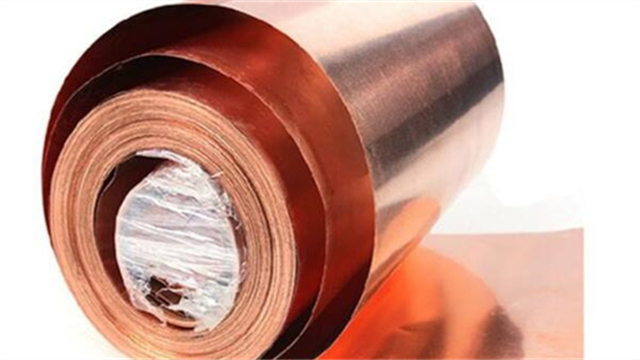

紫铜带的材料特性与基础应用:紫铜带作为一种高纯度铜基合金材料,其化学成分以铜为主(通常含铜量≥99.9%),并含有微量的银、磷等元素以提升加工性能。这种材料在常温下呈现独特的紫红色光泽,故得名“紫铜”。其物理特性明显:导电率可达国际退火铜标准(IACS)的95%以上,导热系数高达386W/(m·K),只次于银,这使得紫铜带在电力传输、热交换领域具有不可替代性。机械性能方面,经过冷轧工艺处理的紫铜带抗拉强度可达200-300MPa,延伸率超过30%,兼具强度与塑性。在电子工业中,紫铜带被大规模用于制作变压器绕组、连接器端子及印刷电路板(PCB)的导电层;在建筑领域,其耐腐蚀特性使其成为屋顶防水层...

-

内蒙古T2导电紫铜带多少钱一公斤

紫铜带在新能源充电桩中的高效散热与电磁兼容设计:新能源充电桩对材料的导热性和电磁屏蔽性能要求严苛,紫铜带通过功能集成设计实现双重优化。某800V超充桩采用紫铜带制作的液冷散热板,厚度2mm,经精密冲压形成微通道结构,通道宽度0.5mm、深度1mm,配合氟化液冷却,使IGBT模块温度稳定在60℃以下,充电效率提升20%。在电磁兼容(EMC)方面,紫铜带经表面氧化处理形成绝缘层,配合屏蔽罩设计,某测试显示其对150kHz-30MHz电磁干扰的屏蔽效能达80dB,满足CISPR 11标准。值得注意的是,紫铜带的耐腐蚀性在户外环境中至关重要,某企业开发的“陶瓷涂层+紫铜带”复合散热板,经盐雾试验(20...

-

安徽T2紫铜带多少钱一吨

紫铜带的材料特性与基础应用:紫铜带作为一种高纯度铜基合金材料,其化学成分以铜为主(通常含铜量≥99.9%),并含有微量的银、磷等元素以提升加工性能。这种材料在常温下呈现独特的紫红色光泽,故得名“紫铜”。其物理特性明显:导电率可达国际退火铜标准(IACS)的95%以上,导热系数高达386W/(m·K),只次于银,这使得紫铜带在电力传输、热交换领域具有不可替代性。机械性能方面,经过冷轧工艺处理的紫铜带抗拉强度可达200-300MPa,延伸率超过30%,兼具强度与塑性。在电子工业中,紫铜带被大规模用于制作变压器绕组、连接器端子及印刷电路板(PCB)的导电层;在建筑领域,其耐腐蚀特性使其成为屋顶防水层...

-

陕西T2导电紫铜带价格多少钱

紫铜带在深海资源开采中的耐磨密封与耐压设计:深海资源开采设备对材料的耐磨性、耐压性和耐腐蚀性提出多重挑战,紫铜带通过复合结构设计实现可靠密封与耐磨。某深海锰结核开采系统采用紫铜带制作的密封垫片,厚度3mm,经液压成型工艺形成波纹结构,耐压能力达200MPa,某测试显示其在含硫化物腐蚀性介质中的耐蚀性是普通橡胶的300倍。在采矿车履带中,紫铜带经表面渗碳处理形成硬质层,硬度达HV600,某现场试验显示其耐磨性(磨损量0.02mm/月)较不锈钢履带提升5倍。值得注意的是,深海高压环境对材料疲劳性能的影响,某研究团队开发的“紫铜带-碳化钨”复合履带板,通过粉末冶金工艺将疲劳寿命提升至10⁸次循环,满...

-

山西C1020紫铜带定制加工

紫铜带在古建筑木构件加固中的仿生设计:古建筑修复对材料兼容性与耐久性要求极高,紫铜带通过仿生结构实现无损加固。某唐代木构建筑修缮中,采用0.6mm厚紫铜带制作榫卯连接件,其弹性模量(115GPa)与木材(12GPa)的差异通过波浪形结构设计得以缓冲,某测试显示连接强度提升3.5倍且不破坏原结构。在壁画保护中,紫铜带经做旧处理后与壁画基底粘接,粘接强度达2.5MPa,同时保持透气性(水蒸气透过率6g/(m²·24h)),某案例显示修复后壁画保存状态稳定超过18年。值得注意的是,紫铜带的耐候性在户外环境中至关重要,某研究机构开发的“石墨烯涂层+紫铜带”复合材料,经QUV加速老化测试(6000小时)...

-

四川C1020紫铜带定制

紫铜带在新能源领域的应用拓展:随着全球能源结构转型,紫铜带在新能源领域的用量呈现爆发式增长。在光伏产业中,紫铜带作为太阳能电池片的互联条与汇流带,其导电性能直接影响组件转换效率。研究表明,采用0.15mm厚度的紫铜带替代传统镀锡铜带,可使组件串联电阻降低12%,功率损耗减少8%。在风力发电领域,紫铜带用于制作发电机绕组及电缆接头,其耐低温特性(可在-40℃环境下保持韧性)对海上风电设备尤为重要。新能源汽车行业则催生了新的需求点:动力电池包中的铜排连接系统大量采用紫铜带经冲压、折弯成型,单辆电动汽车的紫铜带用量可达40-60公斤。值得注意的是,锂离子电池的快速发展对紫铜带的纯度提出更高要求,部分...

-

沈阳T2导电紫铜带报价

紫铜带在数据中心冷却系统的能效提升:数据中心能耗问题推动紫铜带在热管理领域的创新应用。紫铜带制作的液冷板通过精密冲压形成微通道结构,通道宽度0.3mm、深度0.5mm,配合高沸点氟化液,可将芯片温度稳定在65℃以下。某互联网巨头测试显示,采用紫铜带液冷系统的服务器,能效比(PUE)从1.6降至1.1,年节电量相当于500户家庭年用电量。在热界面材料方面,紫铜带经表面纳米化处理后,与硅基芯片的热接触电阻降至0.5K·cm²/W,较传统铟箔材料提升40%导热效率。值得注意的是,紫铜带的耐腐蚀性在冷却液环境中至关重要,某企业开发的“磷化+有机硅涂层”复合处理工艺,使材料在乙二醇基冷却液中耐蚀性提升5...

-

江西T2导电紫铜带规格

紫铜带在人工智能数据中心的高效散热与电磁兼容设计:人工智能数据中心对散热效率和电磁兼容性要求极高,紫铜带通过功能集成设计实现双重优化。某AI超算中心采用紫铜带制作的液冷板,厚度4mm,经精密冲压形成微通道结构,通道宽度1mm、深度2mm,配合氟化液冷却,使GPU芯片温度稳定在50℃以下,计算效率提升30%。在电磁屏蔽方面,紫铜带经表面氧化处理形成绝缘层,配合屏蔽罩设计,某测试显示其对1GHz-40GHz电磁波的屏蔽效能达95dB,满足FCC Part 15标准。值得注意的是,紫铜带的耐腐蚀性在数据中心环境中至关重要,某企业开发的“陶瓷涂层+紫铜带”复合液冷板,经盐雾试验(4000小时)后,涂层...

-

天津紫铜带多少钱一公斤

紫铜带的质量检测与标准体系:紫铜带的质量控制涉及多维度检测指标。化学成分分析采用ICP-OES光谱仪,需确保铜含量、氧含量及杂质元素符合GB/T 2059-2017标准。物理性能检测包括导电率测试(采用涡流电导仪)、硬度测试(维氏硬度计)及延伸率测试(万能试验机)。表面质量检测则依赖激光扫描仪,可识别0.05mm以上的划痕或凹坑。国际标准化组织(ISO)制定的ISO 431:2015标准对紫铜带的尺寸公差、力学性能做出详细规定,而美国ASTM B370-15标准则侧重于建筑用紫铜带的耐候性要求。我国GB/T 11091-2014标准新增了晶粒度检测项目,要求紫铜带的晶粒尺寸控制在50-150μ...

-

陕西T2导电紫铜带加工厂

紫铜带在量子密钥分发(QKD)中的单光子探测器优化:量子密钥分发系统对单光子探测器的灵敏度和暗计数率要求严苛,紫铜带通过精密加工成为关键热沉组件。某QKD系统采用紫铜带制作的探测器热沉,厚度0.8mm,经化学机械抛光(CMP)将表面粗糙度降至Ra0.1nm,配合液氦冷却,使超导纳米线单光子探测器(SNSPD)的工作温度稳定在2K以下,某测试显示其探测效率达90%,暗计数率降至10Hz。在电气连接方面,紫铜带经镀金处理形成低电阻接触,接触电阻降至0.05mΩ,某案例显示其信号噪声比提升4dB,满足高速量子通信需求。值得注意的是,紫铜带的高导热性(398W/(m·K))在探测器热管理中发挥关键作用...

-

山东T2紫铜带价格多少钱一米

紫铜带在量子计算中的超导量子比特互联技术:量子计算领域对材料纯度和低温性能要求严苛,紫铜带通过超纯化处理成为量子比特互联的关键导体。某量子计算机项目采用99.99999%纯度紫铜带制作量子比特间的连接线,厚度0.05mm,经退火处理后导电率达108%IACS,某测试显示其电阻波动<0.05nΩ,满足量子比特间相位同步要求。在极低温(5mK)环境中,紫铜带的高导热性(420W/(m·K))使量子比特温度稳定在2mK以下,配合氦-4冷却系统,某实验显示量子比特相干时间延长至120μs。值得注意的是,紫铜带与超导铝膜的界面结合质量直接影响量子比特性能,某研究团队通过原子层沉积(ALD)技术,在紫铜带...

-

江西C1100紫铜带价格

紫铜带在量子计算中的应用探索:量子计算领域对超导材料的严苛要求,使紫铜带进入研究人员视野。在超导量子比特芯片中,紫铜带作为微波谐振腔材料,其表面粗糙度需低于Ra0.1μm,以减少因表面散射导致的能量损耗。某实验室开发的“超导紫铜带”,通过在液氦温度下进行退火处理,使电阻率降至0.15μΩ·cm,满足量子比特对材料纯度的要求(杂质元素总量0.3MPa)。值得注意的是,紫铜带的防伪标识需具备单独性,某防伪公司通过激光雕刻在紫铜带表面形成微米级二维码,扫描识别率达99.99%,且无法通过物理复制手段伪造。紫铜带的表面纳米化处理技术:表面纳米化技术为紫铜带功能扩展开辟了新途径。通过表面机械研磨处理(S...

-

陕西T2导电紫铜带多少钱一公斤

紫铜带在环保型电镀废水处理中的催化应用:电镀废水处理对材料的催化活性和耐腐蚀性要求极高,紫铜带通过纳米结构设计成为高效催化剂载体。某电镀园区采用紫铜带制作的催化电极,厚度1.5mm,经电化学腐蚀形成三维多孔结构,比表面积达60m²/g,某测试显示其对六价铬的还原效率达99.95%,较传统铁电极提升40倍。在电解反应中,紫铜带的高导电性(98.5%IACS)使槽电压降低至1.8V,能耗较传统工艺减少45%。值得注意的是,紫铜带的耐蚀性在酸性废水中至关重要,某企业开发的“铂镀层+紫铜带”复合电极,经2000小时连续运行后,腐蚀速率<0.005mm/年,保障系统长期稳定运行。紫铜带的厚度规格多样,能...

-

江苏紫铜带价格

紫铜带在建筑光伏一体化中的高效散热设计:建筑光伏一体化(BIPV)系统对材料综合性能要求严苛,紫铜带通过多功能设计实现电热协同管理。某光伏幕墙采用紫铜带制作的导电背板,既作为光伏电池的负极载体,又通过自然对流将电池温度降低8℃,使发电效率提升3%。在光伏屋顶系统中,紫铜带经波纹加工形成空气通道,配合相变材料(石蜡),可将日间蓄热效率提升至70%,夜间释放热量降低建筑供暖负荷。值得注意的是,紫铜带的耐候性在户外环境中至关重要,某企业开发的“氟碳涂层+紫铜带”复合材料,经QUV加速老化测试(3000小时)后,涂层附着力保持率>90%。紫铜带的价格包含加工费用,会因工艺不同而变化。江苏紫铜带价格紫铜...

-

内蒙古紫铜带规格

紫铜带在5G通信中的应用挑战:5G基站建设对紫铜带提出新的性能要求。高频信号传输需要材料具有更低的趋肤效应,紫铜带的高导电率优势在此场景下尤为突出。但5G设备的小型化趋势要求紫铜带厚度从传统0.5mm降至0.1mm以下,这对轧制工艺的板形控制能力构成挑战。某通信设备商测试发现,当紫铜带厚度减薄至0.08mm时,其抗拉强度需达到400MPa以上才能满足自动贴装要求。此外,5G基站的高功率密度导致设备温升明显,紫铜带的导热性能成为散热设计的关键参数。研发表明,在紫铜带表面制备石墨烯涂层,可使其复合导热系数提升600W/(m·K),有效解决局部过热问题。紫铜带在建筑管道连接中,可起到密封和导电的双重...

-

福建T2导电紫铜带加工厂

紫铜带在深海资源开采中的耐磨密封与耐压设计:深海资源开采设备对材料的耐磨性、耐压性和耐腐蚀性提出多重挑战,紫铜带通过复合结构设计实现可靠密封与耐磨。某深海锰结核开采系统采用紫铜带制作的密封垫片,厚度3mm,经液压成型工艺形成波纹结构,耐压能力达200MPa,某测试显示其在含硫化物腐蚀性介质中的耐蚀性是普通橡胶的300倍。在采矿车履带中,紫铜带经表面渗碳处理形成硬质层,硬度达HV600,某现场试验显示其耐磨性(磨损量0.02mm/月)较不锈钢履带提升5倍。值得注意的是,深海高压环境对材料疲劳性能的影响,某研究团队开发的“紫铜带-碳化钨”复合履带板,通过粉末冶金工艺将疲劳寿命提升至10⁸次循环,满...

-

浙江C1100紫铜带价格

紫铜带在数据中心冷却系统的能效提升:数据中心能耗问题推动紫铜带在热管理领域的创新应用。紫铜带制作的液冷板通过精密冲压形成微通道结构,通道宽度0.3mm、深度0.5mm,配合高沸点氟化液,可将芯片温度稳定在65℃以下。某互联网巨头测试显示,采用紫铜带液冷系统的服务器,能效比(PUE)从1.6降至1.1,年节电量相当于500户家庭年用电量。在热界面材料方面,紫铜带经表面纳米化处理后,与硅基芯片的热接触电阻降至0.5K·cm²/W,较传统铟箔材料提升40%导热效率。值得注意的是,紫铜带的耐腐蚀性在冷却液环境中至关重要,某企业开发的“磷化+有机硅涂层”复合处理工艺,使材料在乙二醇基冷却液中耐蚀性提升5...

-

广东T3紫铜带

紫铜带的电磁屏蔽效能优化:随着电子设备向高频化发展,紫铜带的电磁屏蔽性能成为研究热点。理论计算表明,紫铜带对1GHz以上电磁波的屏蔽效能(SE)可达80dB,但实际应用中因接触电阻的存在,效能会下降15-20dB。某企业开发的“三维导电泡棉+紫铜带”复合屏蔽材料,通过在泡棉骨架上电镀紫铜层,将接触电阻从10mΩ降低至0.5mΩ,使屏蔽效能提升至95dB。在5G基站建设中,采用0.05mm厚紫铜带制作的屏蔽罩,经测试对28GHz毫米波的屏蔽衰减超过100dB,完全满足ITU-R M.2101标准。值得注意的是,紫铜带的屏蔽效能与厚度呈非线性关系,某研究团队通过电磁仿真发现,当厚度超过0.3mm后...

-

四川C1100紫铜带定制加工

紫铜带在深海矿产开采中的耐磨设计:深海矿产开采设备对材料的耐磨性和耐蚀性提出双重挑战,紫铜带通过复合结构设计实现性能突破。某采矿机器人采用紫铜带制作的密封垫片,通过激光焊接与钛合金壳体连接,在50MPa水压下保持零泄漏,经模拟测试显示其耐蚀性(在3.5%NaCl溶液中)是普通橡胶垫片的20倍。在矿物输送管道中,紫铜带经表面渗氮处理形成硬质层,硬度达HV600,某现场试验显示其耐磨性(磨损量0.1mm/年)较不锈钢提升5倍。值得注意的是,深海高压环境对材料疲劳性能的影响,某研究机构开发的“紫铜带-碳纤维”复合管,通过缠绕工艺将疲劳寿命提升至10⁷次循环。清洗紫铜带时,不宜使用刺激性强的清洁剂;四...

-

四川C1100紫铜带报价

紫铜带在量子密钥分发(QKD)中的单光子探测器优化:量子密钥分发系统对单光子探测器的灵敏度和暗计数率要求严苛,紫铜带通过精密加工成为关键热沉组件。某QKD系统采用紫铜带制作的探测器热沉,厚度0.8mm,经化学机械抛光(CMP)将表面粗糙度降至Ra0.1nm,配合液氦冷却,使超导纳米线单光子探测器(SNSPD)的工作温度稳定在2K以下,某测试显示其探测效率达90%,暗计数率降至10Hz。在电气连接方面,紫铜带经镀金处理形成低电阻接触,接触电阻降至0.05mΩ,某案例显示其信号噪声比提升4dB,满足高速量子通信需求。值得注意的是,紫铜带的高导热性(398W/(m·K))在探测器热管理中发挥关键作用...