-

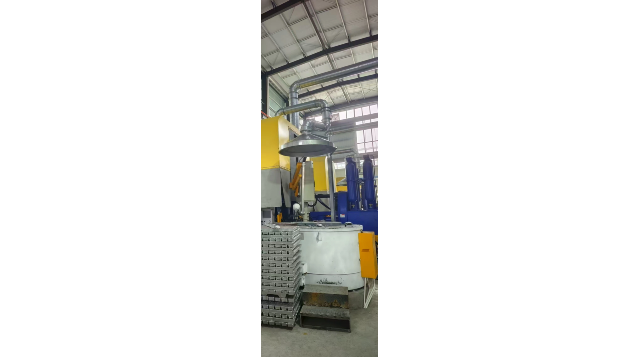

安徽智能型熔炉集尘罩壳

隔热防护设计:降低外壳温度保障操作安全 熔炉集尘罩壳若隔热不当,外壳温度可能超过 100℃,易导致操作人员烫伤,因此隔热防护设计不可或缺。罩壳采用双层壳体结构,内层为耐热钢板,外层为普通钢板,两层之间填充 100-150mm 厚的岩棉保温层,导热系数低于 0.04W/(m・K),能有效阻隔热量传递,使外壳表面温度控制在 50℃以下。对于靠近操作区域的罩壳部位,额外加装铝合金防护栏,栏高 1.2m,防止人员误触高温区域;罩壳顶部和侧面粘贴 “高温危险” 警示标识,标识采用耐高温油墨印刷,长期暴露在高温环境下不易褪色。部分罩壳还会在外壳加装温度传感器,当温度异常升高时触发声光报警,提醒工作人员及时...

发布时间:2025.11.01 -

浙江防爆型熔炉集尘罩壳哪家好

可回收设计:践行绿色生产的环保举措 为响应绿色生产理念,熔炉集尘罩壳采用可回收设计。材质选择上,优先使用可循环利用的钢材、铝合金,避免使用难以降解的复合材料,材料可回收率达 90% 以上;结构设计采用螺栓连接替代焊接,报废时可快速拆解,不同材质部件分类回收,减少资源浪费;表面涂层选用环保型涂料,不含铅、汞等重金属,回收处理时不会对环境造成污染。此外,厂家提供旧罩壳回收服务,对报废罩壳进行专业拆解、材质检测,合格的钢材可重新用于生产,实现 “资源 - 产品 - 报废 - 再生” 的循环利用,降低企业碳足迹,助力实现 “双碳” 目标。适配熔炉倾斜角度,可随炉体调整位置,确保动态集尘不中断。浙江防爆...

-

上海模块化熔炉集尘罩壳厂家

防堵塞设计:避免粉尘堆积影响运行的实用方案 熔炉粉尘颗粒较大且易结块,若罩壳设计不当易出现堵塞,影响除尘效率。为防止堵塞,罩壳内壁采用光滑处理,表面粗糙度 Ra≤3.2μm,减少粉尘附着;进风口加装格栅式过滤网,网孔尺寸 10×10mm,阻挡大块杂物(如耐火材料碎块)进入;罩壳底部采用倾斜设计,倾斜角度≥60°,利用重力作用使粉尘自然滑落至积尘斗,避免在底部堆积;自动清灰系统的喷吹喷嘴采用多角度布置,确保罩壳内壁无清灰死角,尤其针对容易堆积粉尘的角落,额外增加喷嘴数量。此外,罩壳配备堵塞传感器,当管道内粉尘堆积导致气流速度下降时,传感器触发报警,提醒工作人员及时清理,避免堵塞情况恶化。采用高温...

-

广东不锈钢熔炉集尘罩壳价格查询

防结焦设计:应对高粘度烟气的堵塞预防方案 部分熔炉(如重油燃烧熔炉、沥青炼制熔炉)产生的烟气含高粘度焦油,易在罩壳内壁结焦堵塞,需进行防结焦设计。罩壳内壁采用特氟龙涂层,表面光滑度极高(摩擦系数≤0.04),焦油难以附着;在罩壳内壁加装加热管,温度控制在 150-200℃,该温度区间可降低焦油粘度,防止其凝固结焦;进风口设置焦油预处理装置,通过旋风分离原理,先分离出大部分液态焦油,减少进入罩壳的焦油量。此外,自动清灰系统采用高压空气 + 蒸汽双重清灰模式,每周启动一次蒸汽清灰,利用高温蒸汽软化并清理残留焦油,配合高压空气将其吹入收集装置,有效预防焦油结焦导致的罩壳堵塞,保障气流顺畅与除尘效率。...

-

安徽轻量化熔炉集尘罩壳哪家好

环保合规设计:满足国家排放标准的必要保障 随着环保政策趋严,熔炉集尘罩壳需满足严格的排放标准,设计时需重点关注环保合规性。罩壳的粉尘收集效率需达到 99% 以上,确保排放浓度符合《工业炉窑大气污染物排放标准》(GB 9078-1996)要求(如颗粒物排放浓度≤30mg/m³);采用无组织排放控制设计,通过全密封结构减少粉尘无组织逸散,厂界粉尘浓度符合《大气污染物综合排放标准》(GB 16297-1996);罩壳使用的涂料、密封材料等均选用环保型产品,不含重金属与挥发性有机化合物(VOCs),避免产生二次污染。此外,罩壳可与在线监测系统对接,实时上传粉尘排放数据至环保部门监控平台,确保数据透明可...

-

安徽铝合金熔炉集尘罩壳性价比

环保合规设计:满足国家排放标准的必要保障 随着环保政策趋严,熔炉集尘罩壳需满足严格的排放标准,设计时需重点关注环保合规性。罩壳的粉尘收集效率需达到 99% 以上,确保排放浓度符合《工业炉窑大气污染物排放标准》(GB 9078-1996)要求(如颗粒物排放浓度≤30mg/m³);采用无组织排放控制设计,通过全密封结构减少粉尘无组织逸散,厂界粉尘浓度符合《大气污染物综合排放标准》(GB 16297-1996);罩壳使用的涂料、密封材料等均选用环保型产品,不含重金属与挥发性有机化合物(VOCs),避免产生二次污染。此外,罩壳可与在线监测系统对接,实时上传粉尘排放数据至环保部门监控平台,确保数据透明可...

-

浙江芳纶熔炉集尘罩壳定制

防结露设计:避免低温高湿环境下粉尘结块的方案 在低温高湿的熔炉车间(如南方梅雨季节),集尘罩壳内部易产生结露,导致粉尘结块堵塞。设计时,在罩壳内壁加装加热丝,功率密度为 20W/m²,通过温度控制器将内壁温度维持在以上 5-8℃,防止水汽凝结;进风口设置温湿度传感器,当空气相对湿度超过 75% 时,自动启动预热装置,将进入罩壳的气流温度提升 5-10℃,减少结露概率;罩壳底部积尘斗采用双层保温结构,外层包裹 50mm 厚岩棉,防止外部低温传导至内部导致结露。此外,定期通过自动清灰系统对内壁进行吹扫,去除残留水汽,确保罩壳内部始终保持干燥,避免粉尘结块影响除尘效率。有效收集熔炉冶炼时的金属氧化物...

-

浙江移动式熔炉集尘罩壳哪个好

快速响应设计:应对突发粉尘超标事件的应急方案 当熔炉出现突发情况(如炉料添加过量、炉体泄漏)导致粉尘浓度骤升时,集尘罩壳需具备快速响应能力。罩壳配备高精度粉尘浓度传感器,响应时间≤1 秒,当浓度超过设定阈值(如 500mg/m³)时,自动启动应急模式:首先,电动风量调节阀迅速全开,将风量提升至额定值的 120%,增强粉尘捕捉能力;同时,自动清灰系统切换为高频模式,喷吹间隔从常规 5 分钟缩短至 1 分钟,快速清理内壁堆积粉尘,避免堵塞;若浓度持续升高超过 800mg/m³,系统会自动向车间中控室发送报警信号,并联动熔炉控制系统,提示操作人员调整炉况。此外,罩壳底部应急卸灰阀开启,将高浓度粉尘快...

-

浙江移动式熔炉集尘罩壳方案

高温密封升级:应对超高温工况的密封方案 对于温度超过 1200℃的超高温熔炉(如电弧炉、等离子熔炉),常规密封材料易失效,需进行高温密封升级。罩壳与熔炉连接部位采用金属密封件,材质为 Inconel 600 高温合金,可耐受 1400℃高温,密封面采用精密研磨,平面度误差≤0.02mm,确保紧密贴合;罩壳拼接处采用榫卯结构配合高温陶瓷密封胶,胶层厚度 5mm,固化后耐温达 1300℃,且具有一定弹性,可适应热胀冷缩;活动部件(如检修门)采用多层金属叠片密封,叠片材质为 Hastelloy C-276,通过弹簧压紧,既保证密封性能,又允许部件小幅移动,避免高温下因热变形导致密封失效,确保超高温工...

-

安徽大型熔炉集尘罩壳价格查询

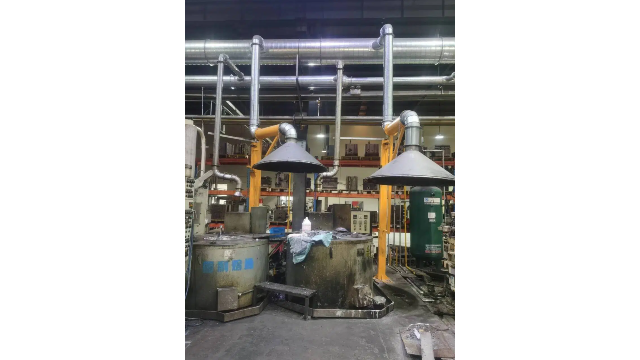

协同除尘设计:与多台熔炉联动的集中除尘方案 在多台熔炉集中布置的车间,集尘罩壳可采用协同除尘设计,提升整体除尘效率与能源利用率。每台熔炉配备单独的小型集尘罩(进风口适配单台熔炉),通过主管道连接至除尘系统;罩壳内设置风量分配阀,由控制系统统一调控,根据每台熔炉的粉尘产生量动态分配风量,避免某台熔炉风量不足或浪费;当某台熔炉停机时,对应的罩壳风量阀自动关闭,将风量分配给运行中的熔炉,确保能源不浪费。此外,控制系统可统计每台熔炉的粉尘排放量与除尘能耗,生成车间整体除尘报表,帮助管理人员优化生产计划与能耗分配,实现多台熔炉的高效协同除尘,降低车间整体运行成本。密封式设计,贴合熔炉排烟口,减少粉尘外溢...

-

江苏铝合金熔炉集尘罩壳哪个好

能耗监测与优化:降低运行成本的节能设计 为降低熔炉集尘罩壳的运行能耗,设计时集成能耗监测与优化系统。罩壳配备电能表、风量传感器,实时监测风机、清灰系统的能耗与风量数据,计算单位粉尘处理量的能耗(kWh / 吨),数据可视化展示,帮助工作人员识别高能耗环节;系统具备自动节能模式,当熔炉处于待机状态时,自动降低风量至 30%,能耗减少 50%;通过 AI 算法优化清灰频率,根据粉尘浓度动态调整喷吹间隔,避免无效清灰导致的能耗浪费。此外,定期生成能耗分析报告,对比不同时间段、不同工况下的能耗数据,提供节能建议(如 “某时段风量过高,建议调整至 XX m³/h”),帮助企业持续优化能耗,降低运行成本。...

-

广东通用型熔炉集尘罩壳技术参数

智能化升级:融入工业 4.0 的高效管理方案 随着工业 4.0 推进,熔炉集尘罩壳逐步实现智能化升级。罩壳内置物联网模块,实时采集温度、粉尘浓度、振动频率等 12 项关键数据,通过 5G 或工业以太网传输至云端管理平台,工作人员可在手机、电脑端远程查看运行状态,数据更新频率达 1 次 / 分钟,实现 24 小时无人值守监控。平台具备 AI 分析功能,通过对比历史数据,可预测易损件寿命(如密封垫、喷嘴),提前 15 天推送更换提醒;当出现异常数据(如温度骤升)时,自动触发报警并生成故障排查指南,80% 的小故障可通过远程指导解决。部分罩壳还支持与熔炉控制系统联动,根据熔炉冶炼进度自动调整风量,实...

-

江苏大型熔炉集尘罩壳哪家好

防爆强化设计:应对可燃粉尘环境的安全升级 针对铝、镁合金熔炉等存在可燃粉尘的场景,集尘罩壳需进行防爆强化设计。材质选用具有防爆认证的钢材,其冲击韧性≥34J(-20℃),抗拉强度≥490MPa,确保时不易碎裂产生飞溅物;罩壳内部所有金属部件采用圆角过渡,避免锐角引发粉尘积聚,同时涂刷防静电涂层,接地电阻≤4Ω,消除粉尘摩擦产生的静电;泄压装置升级为爆破片式结构,爆破压力误差控制在 ±5%,且配备备用泄压口,当主泄压口失效时自动启用。此外,罩壳与除尘管道连接部位安装隔爆阀,一旦管道内发生,隔爆阀 0.1 秒内关闭,防止火焰回窜至罩壳,多方位构建防爆安全屏障,符合《粉尘危险场所用除尘系统安全技术规...

-

浙江通用型熔炉集尘罩壳联系方式

负载均衡设计:保护熔炉本体的结构优化 熔炉集尘罩壳安装在熔炉本体上时,需进行负载均衡设计,避免局部受力过大导致熔炉变形。罩壳安装支架采用对称式布局,将重量均匀分布在熔炉的 4-6 个支撑点上,每个支撑点的负载不超过熔炉设计承重的 70%;支架与熔炉接触部位加装弹性缓冲垫,厚度 20mm,分散局部压力,减少对熔炉本体的挤压;对于大型罩壳(重量超过 500kg),采用单独地面支架,不依赖熔炉承重,只通过管道与熔炉连接,彻底消除罩壳重量对熔炉的影响。负载均衡设计确保罩壳安装后,熔炉本体应力分布均匀,不影响熔炉的结构稳定性与使用寿命。轻量化材质打造,不增加熔炉负荷,确保设备运行平稳。浙江通用型熔炉集尘...

-

江苏小型熔炉集尘罩壳报价

负载均衡设计:保护熔炉本体的结构优化 熔炉集尘罩壳安装在熔炉本体上时,需进行负载均衡设计,避免局部受力过大导致熔炉变形。罩壳安装支架采用对称式布局,将重量均匀分布在熔炉的 4-6 个支撑点上,每个支撑点的负载不超过熔炉设计承重的 70%;支架与熔炉接触部位加装弹性缓冲垫,厚度 20mm,分散局部压力,减少对熔炉本体的挤压;对于大型罩壳(重量超过 500kg),采用单独地面支架,不依赖熔炉承重,只通过管道与熔炉连接,彻底消除罩壳重量对熔炉的影响。负载均衡设计确保罩壳安装后,熔炉本体应力分布均匀,不影响熔炉的结构稳定性与使用寿命。设计兼顾熔炉散热需求,不影响设备正常工作温度。江苏小型熔炉集尘罩壳报...

-

浙江大型熔炉集尘罩壳解决方案

快速响应设计:应对突发粉尘超标事件的应急方案 当熔炉出现突发情况(如炉料添加过量、炉体泄漏)导致粉尘浓度骤升时,集尘罩壳需具备快速响应能力。罩壳配备高精度粉尘浓度传感器,响应时间≤1 秒,当浓度超过设定阈值(如 500mg/m³)时,自动启动应急模式:首先,电动风量调节阀迅速全开,将风量提升至额定值的 120%,增强粉尘捕捉能力;同时,自动清灰系统切换为高频模式,喷吹间隔从常规 5 分钟缩短至 1 分钟,快速清理内壁堆积粉尘,避免堵塞;若浓度持续升高超过 800mg/m³,系统会自动向车间中控室发送报警信号,并联动熔炉控制系统,提示操作人员调整炉况。此外,罩壳底部应急卸灰阀开启,将高浓度粉尘快...

-

通用型熔炉集尘罩壳价格查询

防生物侵蚀设计:应对潮湿车间的微生物防护 在潮湿的熔炉车间,集尘罩壳内部易滋生霉菌、细菌等微生物,导致材质腐蚀、产生异味。设计时,罩壳内壁喷涂涂层,率达 99%(针对大肠杆菌、金黄色葡萄球菌),有效期长达 5 年;积尘斗底部设置排水孔,确保无积水,减少微生物滋生环境;定期通过自动清灰系统通入高温压缩空气(温度 80℃),对内部进行杀菌处理,抑制微生物繁殖。此外,罩壳采用无缝焊接工艺,避免缝隙积存污垢,减少微生物附着点,确保在潮湿环境下罩壳内部清洁,无异味、无微生物侵蚀,延长使用寿命。符合环保排放规范,助力企业达到熔炉粉尘处理标准。通用型熔炉集尘罩壳价格查询防冲击过载设计:应对熔炉物料冲击的结构...

-

安徽耐高温型熔炉集尘罩壳商家

防冲击过载设计:应对熔炉物料冲击的结构防护 熔炉在加料过程中,若物料(如块状矿石、金属废料)投放不当,可能撞击集尘罩壳,需进行防冲击过载设计。罩壳进风口上方加装弧形防护板,材质为 NM500 耐磨钢,厚度 10mm,可抵御块状物料的直接冲击;防护板与罩壳主体采用弹性连接(加装弹簧缓冲器),冲击时可产生 50mm 以内的位移,吸收冲击能量,减少对罩壳主体的损伤;罩壳内部关键部位(如导流板、传感器安装座)采用加强筋加固,筋板间距缩小至 300mm,提升局部抗冲击强度。此外,罩壳配备冲击传感器,当受到超过设定值(如 500N)的冲击时,自动向加料操作人员发送提醒信号,提示规范加料操作,同时记录冲击次...

-

江苏 熔炉集尘罩壳解决方案

高温密封升级:应对超高温工况的密封方案 对于温度超过 1200℃的超高温熔炉(如电弧炉、等离子熔炉),常规密封材料易失效,需进行高温密封升级。罩壳与熔炉连接部位采用金属密封件,材质为 Inconel 600 高温合金,可耐受 1400℃高温,密封面采用精密研磨,平面度误差≤0.02mm,确保紧密贴合;罩壳拼接处采用榫卯结构配合高温陶瓷密封胶,胶层厚度 5mm,固化后耐温达 1300℃,且具有一定弹性,可适应热胀冷缩;活动部件(如检修门)采用多层金属叠片密封,叠片材质为 Hastelloy C-276,通过弹簧压紧,既保证密封性能,又允许部件小幅移动,避免高温下因热变形导致密封失效,确保超高温工...

-

广东通用型熔炉集尘罩壳方案

负载均衡设计:保护熔炉本体的结构优化 熔炉集尘罩壳安装在熔炉本体上时,需进行负载均衡设计,避免局部受力过大导致熔炉变形。罩壳安装支架采用对称式布局,将重量均匀分布在熔炉的 4-6 个支撑点上,每个支撑点的负载不超过熔炉设计承重的 70%;支架与熔炉接触部位加装弹性缓冲垫,厚度 20mm,分散局部压力,减少对熔炉本体的挤压;对于大型罩壳(重量超过 500kg),采用单独地面支架,不依赖熔炉承重,只通过管道与熔炉连接,彻底消除罩壳重量对熔炉的影响。负载均衡设计确保罩壳安装后,熔炉本体应力分布均匀,不影响熔炉的结构稳定性与使用寿命。符合环保排放规范,助力企业达到熔炉粉尘处理标准。广东通用型熔炉集尘罩...

-

浙江通用型熔炉集尘罩壳价格查询

防结焦设计:应对高粘度烟气的堵塞预防方案 部分熔炉(如重油燃烧熔炉、沥青炼制熔炉)产生的烟气含高粘度焦油,易在罩壳内壁结焦堵塞,需进行防结焦设计。罩壳内壁采用特氟龙涂层,表面光滑度极高(摩擦系数≤0.04),焦油难以附着;在罩壳内壁加装加热管,温度控制在 150-200℃,该温度区间可降低焦油粘度,防止其凝固结焦;进风口设置焦油预处理装置,通过旋风分离原理,先分离出大部分液态焦油,减少进入罩壳的焦油量。此外,自动清灰系统采用高压空气 + 蒸汽双重清灰模式,每周启动一次蒸汽清灰,利用高温蒸汽软化并清理残留焦油,配合高压空气将其吹入收集装置,有效预防焦油结焦导致的罩壳堵塞,保障气流顺畅与除尘效率。...

-

浙江密闭型熔炉集尘罩壳方案

应急断电保护:应对突发断电的安全设计 为防止突发断电导致熔炉集尘罩壳损坏或安全隐患,设计时配备应急断电保护系统。罩壳配备 UPS 备用电源,断电后可维持关键部件(如温度传感器、报警装置)运行 2 小时,确保工作人员有足够时间处理;自动清灰系统在断电前会启动一次紧急清灰,清理内部堆积的高温粉尘,避免断电后粉尘自燃;电动风量调节阀在断电后自动复位至半开状态,平衡罩壳内外气压,防止负压过大导致结构变形。此外,断电时中控系统会自动保存运行数据,恢复供电后可快速重启,减少数据丢失与重启调试时间,保障突发断电时的设备安全与后续快速恢复生产。降低车间粉尘沉降,减少地面清洁工作量,降低运营成本。浙江密闭型熔炉...

-

安徽经济型熔炉集尘罩壳价格查询

防误操作设计:提升使用安全性的细节优化 为避免操作人员误操作导致熔炉集尘罩壳故障或安全事故,设计时注重防误操作细节。控制按钮采用带锁设计,关键操作(如紧急停机、参数修改)需插入钥匙才能触发,防止误触;触摸屏设置权限分级,普通操作人员只能查看数据、启动常规功能,参数修改、系统升级需管理员权限;罩壳检修门配备安全联锁装置,打开检修门时,自动切断清灰系统、风机电源,防止内部部件运行导致人员受伤。此外,操作界面设置中文提示与图形化指引,复杂操作(如更换滤袋)会弹出步骤动画,降低操作难度,减少因操作不熟练导致的误操作风险,提升使用安全性。可加装过滤网格,防止大块炉渣进入,保护除尘管道。安徽经济型熔炉集尘...