-

人工陶粒滤料检测单位机构

活性炭抗压强度的检测~活性炭的抗压强度是衡量其机械性能的关键指标,直接影响其在固定床、流动床等高压环境中的使用寿命。检测依据GB/T30201-2013,采用颗粒抗压强度测定法:使用**压力试验机,对单颗活性炭颗粒(通常为柱状或球形)施加垂直压力直至破碎,记录破碎时的最大载荷(N/颗),并计算单位面积承受力(MPa)。质量柱状活性炭的抗压强度通常≥50N/颗(直径3mm产品),而**度产品可达100N/颗以上。检测需控制颗粒取样数量(≥50颗)、加压速率(5~10mm/min)及温湿度(25±5℃,RH<60%),确保数据代表性。该指标与耐磨强度、堆积强度共同反映活性炭的机械稳定性,在化工催化...

发布时间:2025.07.19 -

小型碳酸氢钠检测总碱量

聚合氯化铝(PAC)中氧化铝含量检测主要采用化学分析法,常用方法包括EDTA络合滴定法和重量法。EDTA络合滴定法通过调节溶液pH至3.5,使Al³⁺与EDTA形成络合物,通过滴定剩余EDTA计算氧化铝含量,操作简便且结果准确。重量法需将PAC样品溶解、沉淀、灼烧后称重残留物,适用于高精度检测场景。检测时需注意酸溶步骤对结果的影响,例如煮沸时间过长可能导致铝酸矿粉过度溶出,导致分析结果偏高。根据中国国家标准(GB/T22627-2014),液体PAC氧化铝含量≥10.0%,固体PAC≥29.0%。不同行业对氧化铝含量要求存在差异,例如水处理领域通常要求液体PAC氧化铝含量在10%-12%,...

发布时间:2025.07.19 -

聚丙烯酰胺检测离子度项目

活性炭氯化物的检测~氯化物含量是评估活性炭纯度的重要指标,尤其影响其在电子、食品及医药等敏感领域的适用性。检测依据GB/T12496.15-1999,采用硝酸银滴定法:将活性炭样品经沸水萃取后,滤液加入铬酸钾指示剂,用标准硝酸银溶液滴定至出现砖红色沉淀,通过消耗的硝酸银体积计算氯化物含量(以Cl⁻计,mg/kg)。质量活性炭的氯化物含量通常≤500mg/kg,高纯度产品要求≤100mg/kg。氯化物过高可能腐蚀设备(如净水系统)或影响化学反应(如催化剂载体)。检测需严格控制萃取水质(无氯去离子水)、滴定环境(避光)及空白对照,必要时可结合离子色谱法进行痕量分析。该指标需与灰分、水溶物等数据联用...

发布时间:2025.07.19 -

螯合剂检测PH值方案

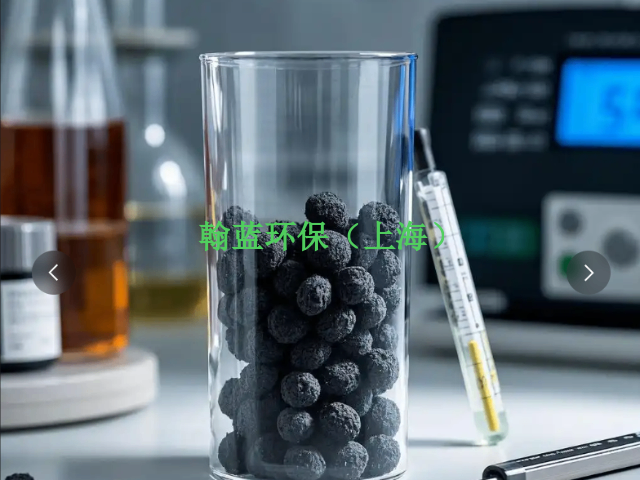

颗粒活性炭检测~主要包括物理性能、化学性能及吸附性能三大类检测项目。物理性能检测涵盖水分含量、灰分、强度(机械耐磨与抗碎裂)、粒度分布及表观密度等,用于评估材料的稳定性和使用可靠性。化学性能检测则关注pH值、重金属含量及灰分等指标,确保材料的安全性。吸附性能检测指标为碘吸附值(反映微孔结构)、亚甲基蓝值(评估中孔数量)及水容量,直接关联其净化效能。 检测方法示例碘吸附值测定:将活性炭与碘溶液充分接触后,通过滴定剩余碘的量计算吸附值,衡量微孔发达程度。 强度测试:采用滚筒法模拟磨损场景,通过钢球滚动5分钟后筛分残留物重量评估耐磨性。 粒度检测:采用筛分设备与激光粒度仪,确保...

发布时间:2025.07.18 -

活性炭检测机构公司

活性炭苯吸附值的检测~苯吸附值是评价活性炭对挥发性有机物(VOCs)吸附能力的重要指标,尤其适用于空气净化和废气处理领域。检测依据GB/T7702.5-2008,采用动态吸附法:在25℃条件下,使含苯蒸气的气流通过活性炭吸附管,直至穿透点出现,通过称重法计算单位质量活性炭吸附的苯量(mg/g)。质量活性炭的苯吸附值通常≥400mg/g,高性能产品可达600mg/g以上。检测需控制气流速度(0.5L/min)、苯蒸气浓度(50mg/L)及相对湿度(50±5%),以模拟实际应用条件。苯吸附值与比表面积、孔径分布密切相关,尤其反映活性炭对分子直径约0.58nm的苯分子的微孔吸附效率。该指标与丁烷吸附...

发布时间:2025.07.18 -

颗粒氢氧化钙检测筛余物

氢氧化钙检测重金属~氢氧化钙(Ca(OH)₂)作为一种碱性化合物,在重金属检测领域具有重要应用价值。其检测原理主要基于沉淀反应——当氢氧化钙溶液与含重金属离子的水样混合时,会生成难溶的金属氢氧化物沉淀(如Cu(OH)₂、Pb(OH)₂等)。实际操作中,可通过调节pH值至9-11使重金属充分沉淀,再结合离心分离或过滤手段实现定量分析。这种方法成本低廉且操作简便,特别适用于铅、镉、铜等二价重金属的初步筛查。但需注意,某些两性金属(如锌、铝)可能在强碱环境下重新溶解,因此常需辅以EDTA掩蔽剂提高检测准确性。近年来研究显示,将氢氧化钙与纳米材料(如氧化石墨烯)复合使用,可提升对汞、砷等重金属的吸附检...

发布时间:2025.07.18 -

蜂窝聚合氯化铝检测铬

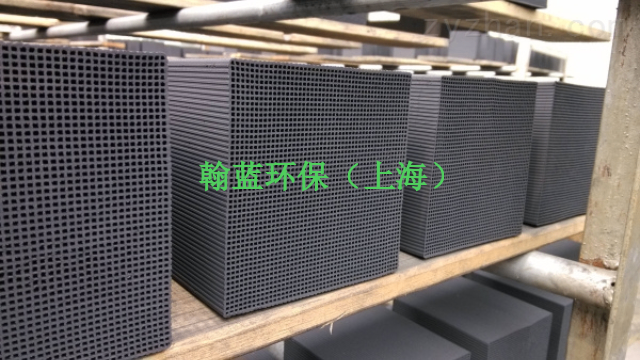

蜂窝活性炭~作为一种高效吸附材料,其性能检测是确保工业应用效果的关键环节。检测项目主要包括碘吸附值、比表面积、孔容积、抗压强度等指标。其中,碘吸附值反映微孔发达程度,通常要求≥800mg/g;比表面积测试多采用BET法,质量产品可达900-1100m²/g。抗压强度检测需模拟实际工况,垂直压力应≥0.8MPa。现行检测标准主要依据GB/T 7702-2008《煤质颗粒活性炭试验方法》和HJ/T 294-2006《环境保护产品技术要求 活性炭》。检测时需注意环境温湿度控制,样品应在105℃下干燥2小时后立即测试。第三方检测报告应包含重复性试验数据,相对偏差需控制在5%以内。随着VOCs治理需求的...

发布时间:2025.07.18 -

果壳活性炭检测价格

聚合氯化铝(PAC)中氧化铝含量检测主要采用化学分析法,常用方法包括EDTA络合滴定法和重量法。EDTA络合滴定法通过调节溶液pH至3.5,使Al³⁺与EDTA形成络合物,通过滴定剩余EDTA计算氧化铝含量,操作简便且结果准确。重量法需将PAC样品溶解、沉淀、灼烧后称重残留物,适用于高精度检测场景。检测时需注意酸溶步骤对结果的影响,例如煮沸时间过长可能导致铝酸矿粉过度溶出,导致分析结果偏高。根据中国国家标准(GB/T22627-2014),液体PAC氧化铝含量≥10.0%,固体PAC≥29.0%。不同行业对氧化铝含量要求存在差异,例如水处理领域通常要求液体PAC氧化铝含量在10%-12%,...

发布时间:2025.07.18 -

水质检测非常规指标哪家好

活性炭抗压强度的检测~活性炭的抗压强度是衡量其机械性能的关键指标,直接影响其在固定床、流动床等高压环境中的使用寿命。检测依据GB/T30201-2013,采用颗粒抗压强度测定法:使用**压力试验机,对单颗活性炭颗粒(通常为柱状或球形)施加垂直压力直至破碎,记录破碎时的最大载荷(N/颗),并计算单位面积承受力(MPa)。质量柱状活性炭的抗压强度通常≥50N/颗(直径3mm产品),而**度产品可达100N/颗以上。检测需控制颗粒取样数量(≥50颗)、加压速率(5~10mm/min)及温湿度(25±5℃,RH<60%),确保数据代表性。该指标与耐磨强度、堆积强度共同反映活性炭的机械稳定性,在化工催化...

发布时间:2025.07.17 -

小型防护炭检测氯乙烷防护时间

催化剂检测~催化剂检测是化工生产和科研中的关键环节,主要通过物理化学手段评估催化剂的活性、选择性和稳定性。现代检测技术包括程序升温脱附(TPD)、X射线衍射(XRD)和透射电子显微镜(TEM)等,可分析催化剂的表面酸性、晶体结构和形貌特征。例如在汽车尾气处理领域,通过模拟实际工况的台架测试,能精确测定三元催化剂对CO、HC和NOx的转化效率。实验室常采用微型反应器配合气相色谱(GC)在线监测,结合Arrhenius公式计算表观活化能。值得注意的是,加速老化测试可预测催化剂寿命,而原位红外光谱(in-situ FTIR)能揭示反应中间体的吸附状态。这些检测数据为催化剂配方优化和工业放大提供了重要...

发布时间:2025.07.17 -

小型氢氧化钠检测三氧化二铁

活性炭水溶物的检测~水溶物是指活性炭中可被水浸出的有机物及无机盐含量,是评估其纯度和适用性的关键指标。检测依据GB/T12496.11-1999,采用沸水萃取法:将活性炭样品与沸腾去离子水按比例混合,回流萃取1小时后过滤,蒸发滤液并干燥称重,计算水溶物质量百分比。质量活性炭的水溶物含量通常<1%,高纯度医药级产品要求<0.5%。水溶物过高可能污染处理体系(如制药、食品领域),且其中的金属离子会催化分解反应。检测需严格控制水质(电导率≤5μS/cm)、萃取时间及蒸发温度(105℃),特殊应用需结合ICP-MS分析特定元素溶出量。该指标与灰分、pH值共同反映活性炭的化学稳定性。在找防火活性炭的检测...

发布时间:2025.07.17 -

氢氧化钠检测三氧化二铁费用

检测活性炭有没有过期~活性炭是否过期需通过多维度检测综合判断。首先检查外观性状变化,若出现明显结块、粉化或异味(GB/T 12496.2感官检测标准),则提示可能失效。关键指标检测应包括:碘吸附值下降超过初始值30%(GB/T 7702.1)、亚甲蓝吸附率降低>25%(GB/T 12496.8),这两项是判断吸附性能退化的依据。实验室需对比新开封样品的原始数据,建议使用热重分析仪(TGA)检测水分含量异常升高(超过8%)和灰分增加(GB/T 12496.3)。对于包装完好的工业用活性炭,有效期通常为2-3年(根据GB/T 13803.2),但实际保存中需每6个月检测一次pH值(GB/T 770...

发布时间:2025.07.17 -

果壳蜂窝活性炭检测

活性炭吸附检测~是一种常用的环境监测和工业处理方法,主要用于去除气体或液体中的污染物。其原理是利用活性炭的高比表面积和发达的孔隙结构,通过物理吸附或化学吸附作用捕获目标物质。检测过程中,通常采用气相色谱法(GC)、高效液相色谱法(HPLC)或紫外分光光度法(UV-Vis)等分析手段,定量测定吸附前后污染物的浓度变化,从而评估活性炭的吸附性能。在实际应用中,活性炭吸附检测用于废水处理、空气净化、VOCs治理等领域。例如,在工业废气处理中,通过检测活性炭对苯、甲苯等有机物的吸附效率,可优化吸附工艺参数;在水处理中,则常用于评估对重金属离子或有机染料的去除效果。此外,温度、pH值、接触时间等因素均会...

发布时间:2025.07.17 -

活性炭检测酸溶物价格

脱硫脱硝炭作为一种高效的烟气净化材料,其脱硝率是评价性能的关键指标。通过实验室模拟烟气条件,采用氨选择性催化还原(NH3-SCR)法测试脱硝效率,通常在300-400℃温度范围内,脱硝率可达80%-95%。检测时需严格控制空速(2000-5000h⁻¹)、氨氮比(0.8-1.2)等参数,使用烟气分析仪实时监测NOx浓度变化。脱硝炭的比表面积(≥800m²/g)、表面酸性官能团含量及金属氧化物负载量(如V2O5-WO3/TiO2)会影响活性位点数量,进而决定脱硝性能。工业应用中还需考察抗硫中毒能力,当SO2浓度超过100mg/m³时,需通过周期性热再生(350℃氮气氛围)恢复活性。研究表明,掺入...

发布时间:2025.07.16 -

活性炭检测酸溶物机构

防护炭铬检测技术分析~在环境监测与工业安全领域,活性炭材料中铬元素的检测具有重要意义。铬作为重金属污染物,其六价形态(Cr⁶⁺)具有强毒性和致性,而防护炭作为吸附介质可能因长期接触含铬物质导致残留。目前检测主要采用电感耦合等离子体质谱法(ICP-MS)和原子吸收光谱法(AAS),前处理阶段需通过微波消解或湿法酸解将炭基质完全分解。实验表明,采用硝酸-氢氟酸混合体系(5:1)在180℃下消解2小时,配合0.45μm滤膜过滤,可有效消除炭颗粒干扰。质量控制需同步进行空白试验与标准物质回收率验证,建议选用NIST SRM 1633b煤飞灰标准参考物质,确保检测结果可靠性。该方法检出限可达0.05mg...

发布时间:2025.07.16 -

活性炭成份化验方案

活性炭抗压强度的检测~活性炭的抗压强度是衡量其机械性能的关键指标,直接影响其在固定床、流动床等高压环境中的使用寿命。检测依据GB/T30201-2013,采用颗粒抗压强度测定法:使用**压力试验机,对单颗活性炭颗粒(通常为柱状或球形)施加垂直压力直至破碎,记录破碎时的最大载荷(N/颗),并计算单位面积承受力(MPa)。质量柱状活性炭的抗压强度通常≥50N/颗(直径3mm产品),而**度产品可达100N/颗以上。检测需控制颗粒取样数量(≥50颗)、加压速率(5~10mm/min)及温湿度(25±5℃,RH<60%),确保数据代表性。该指标与耐磨强度、堆积强度共同反映活性炭的机械稳定性,在化工催化...

发布时间:2025.07.16 -

柱状人工陶粒滤料检测

分子筛检测~是一种广泛应用于化工、环保和医药等领域的重要分析技术。它主要用于分离和纯化混合物中的特定组分,通过分子筛的孔径选择性吸附不同大小的分子。在检测过程中,分子筛的性能直接影响分离效果和检测精度,因此对其物理化学性质、孔径分布和吸附能力等参数的准确测定至关重要。常用的检测方法包括氮气吸附法、X射线衍射(XRD)和扫描电子显微镜(SEM)等,这些技术能够评估分子筛的结构特征和吸附性能。此外,分子筛检测在石油催化裂化、气体净化和药物缓释等领域具有重要应用价值,为工业生产和科学研究提供了可靠的技术支持。寻找适用于污水处理活性炭的检测?污水处理活性炭检测,评估其净化污水的能力!柱状人工陶粒滤料检...

发布时间:2025.07.16 -

CMA资质活性炭检测项目

氢氧化钙检测重金属~氢氧化钙(Ca(OH)₂)作为一种碱性化合物,在重金属检测领域具有重要应用价值。其检测原理主要基于沉淀反应——当氢氧化钙溶液与含重金属离子的水样混合时,会生成难溶的金属氢氧化物沉淀(如Cu(OH)₂、Pb(OH)₂等)。实际操作中,可通过调节pH值至9-11使重金属充分沉淀,再结合离心分离或过滤手段实现定量分析。这种方法成本低廉且操作简便,特别适用于铅、镉、铜等二价重金属的初步筛查。但需注意,某些两性金属(如锌、铝)可能在强碱环境下重新溶解,因此常需辅以EDTA掩蔽剂提高检测准确性。近年来研究显示,将氢氧化钙与纳米材料(如氧化石墨烯)复合使用,可提升对汞、砷等重金属的吸附检...

发布时间:2025.07.16 -

颗粒螯合剂检测熔点

果壳活性炭~是一种环保型吸附材料,以椰壳、核桃壳等天然果壳为原料制成,具有发达的孔隙结构和优异的吸附性能。其检测主要围绕碘吸附值、亚甲基蓝吸附值、比表面积、灰分含量等关键指标展开。通过国家标准GB/T 12496-1999等检测方法,可评估其吸附能力和纯度。例如,质量果壳活性炭的碘吸附值通常≥1000mg/g,亚甲基蓝吸附值≥10mL/0.1g,比表面积可达1000m²/g以上。检测时需注意环境温湿度控制,避免样品受潮影响数据准确性。这类检测广泛应用于水处理、空气净化、食品脱色等领域,为活性炭的工业应用提供科学依据。活性炭检测的安全性怎么保证?规范操作流程,确保检测过程安全无风险!颗粒螯合剂检...

发布时间:2025.07.15 -

脱硫脱硝炭检测耐磨强度服务

脱硫脱硝炭作为一种高效的烟气净化材料,其脱硝率是评价性能的关键指标。通过实验室模拟烟气条件,采用氨选择性催化还原(NH3-SCR)法测试脱硝效率,通常在300-400℃温度范围内,脱硝率可达80%-95%。检测时需严格控制空速(2000-5000h⁻¹)、氨氮比(0.8-1.2)等参数,使用烟气分析仪实时监测NOx浓度变化。脱硝炭的比表面积(≥800m²/g)、表面酸性官能团含量及金属氧化物负载量(如V2O5-WO3/TiO2)会影响活性位点数量,进而决定脱硝性能。工业应用中还需考察抗硫中毒能力,当SO2浓度超过100mg/m³时,需通过周期性热再生(350℃氮气氛围)恢复活性。研究表明,掺入...

发布时间:2025.07.15 -

球形脱硝剂检测着火点

颗粒活性炭检测~主要包括物理性能、化学性能及吸附性能三大类检测项目。物理性能检测涵盖水分含量、灰分、强度(机械耐磨与抗碎裂)、粒度分布及表观密度等,用于评估材料的稳定性和使用可靠性。化学性能检测则关注pH值、重金属含量及灰分等指标,确保材料的安全性。吸附性能检测指标为碘吸附值(反映微孔结构)、亚甲基蓝值(评估中孔数量)及水容量,直接关联其净化效能。 检测方法示例碘吸附值测定:将活性炭与碘溶液充分接触后,通过滴定剩余碘的量计算吸附值,衡量微孔发达程度。 强度测试:采用滚筒法模拟磨损场景,通过钢球滚动5分钟后筛分残留物重量评估耐磨性。 粒度检测:采用筛分设备与激光粒度仪,确保...

发布时间:2025.07.15 -

圆柱形活性炭检测价格

活性炭高级芳香烃的检测~高级芳香烃(如多环芳烃、苯并芘等)是评估活性炭安全性的重要指标,尤其涉及食品、医药等直接接触人体的领域。检测依GB31604.8-2021食品安全国家标准,采用气相色谱-质谱联用法(GC-MS):通过索氏提取或超声波萃取,用正己烷等有机溶剂提取活性炭中的芳香烃化合物,经浓缩净化后,通过GC-MS定性定量分析。质量食品级活性炭的高级芳香烃总量通常要求<0.1mg/kg,苯并芘等强致*物需<0.01mg/kg。检测需严格避免实验器具污染,并采用内标法(如氘代蒽)保证准确性。该指标与重金属、氰化物等安全参数共同构成活性炭的卫生安全性评价体系,对保障终端产品安全至关重要。需要防...

发布时间:2025.07.15 -

聚合氯化铝检测砷项目

分子筛检测~是一种广泛应用于化工、环保和医药等领域的重要分析技术。它主要用于分离和纯化混合物中的特定组分,通过分子筛的孔径选择性吸附不同大小的分子。在检测过程中,分子筛的性能直接影响分离效果和检测精度,因此对其物理化学性质、孔径分布和吸附能力等参数的准确测定至关重要。常用的检测方法包括氮气吸附法、X射线衍射(XRD)和扫描电子显微镜(SEM)等,这些技术能够评估分子筛的结构特征和吸附性能。此外,分子筛检测在石油催化裂化、气体净化和药物缓释等领域具有重要应用价值,为工业生产和科学研究提供了可靠的技术支持。为活性炭检测接触电阻烦恼(若适用)?接触电阻检测,了解活性炭的电学接触性能!聚合氯化铝检测砷...

发布时间:2025.07.15 -

颗粒脱硝剂检测耐压强度

活性炭亚甲蓝吸附值的检测~亚甲蓝吸附值是评价活性炭中孔(2~50nm)吸附能力的重要指标,尤其适用于液相脱色性能的测定。其原理是利用亚甲蓝分子(直径约1.5nm)在特定浓度水溶液中被活性炭吸附的特性,通过分光光度法测定吸附平衡后溶液的剩余浓度。国家标准GB/T12496.10-1999规定:将活性炭试样与一定浓度的亚甲蓝溶液(通常为1.5mg/mL)振荡吸附后,离心或过滤,使用分光光度计在665nm波长下测定滤液的吸光度,计算单位质量活性炭吸附的亚甲蓝量(mg/g)。质量活性炭的亚甲蓝吸附值通常≥150mg/g,高吸附性能产品可达200mg/g以上。该检测需控制振荡时间(30min)、温度(2...

发布时间:2025.07.15 -

蜂窝氢氧化钠检测三氧化二铁

氢氧化钠检测含量~氢氧化钠(NaOH)含量的测定是化工生产和实验室质量控制的重要环节。常用的检测方法包括酸碱滴定法和电位滴定法。酸碱滴定法通常选用甲基橙或酚酞作为指示剂,用标准盐酸溶液进行滴定,当溶液颜色由粉红变为无色(酚酞)或黄色(甲基橙)时达到终点,通过消耗的盐酸体积计算NaOH含量。电位滴定法则通过pH电极监测反应过程,能更精确判断终点,尤其适用于有色或浑浊样品。工业检测中还可能采用原子吸收光谱法测定钠离子浓度,或通过称量法测定灼烧减量来间接计算纯度。无论采用何种方法,都需注意样品需充分溶解且避免接触二氧化碳,实验室应配备防护眼镜和手套,因为氢氧化钠具有强腐蚀性。检测结果通常以质量百分比...

发布时间:2025.07.15 -

活性炭检测氯化物机构

聚合氯化铝(PAC)检测~作为高效絮凝剂广泛应用于饮用水和污水处理领域,其质量检测对水质安全至关重要。目前主要检测指标包括:氧化铝(Al₂O₃)含量测定(采用EDTA滴定法,国标GB/T 22627-2014规定≥29%为合格)、盐基度检测(通过氢氧化钠滴定法计算羟基与铝的摩尔比,理想范围70-85%)、不溶物含量(采用真空抽滤法,要求≤1.5%)以及重金属含量分析(原子吸收光谱法检测铅、镉等指标)。新型检测技术如近红外光谱快速检测法正在推广,可在5分钟内完成多项指标分析,较传统方法效率提升80%。检测时需注意环境温度控制在20±5℃,避免pH值波动影响测定结果,实验室应配备0.1mg精度分析...

发布时间:2025.07.14 -

蜂窝精脱硫活性炭检测

颗粒活性炭检测~主要包括物理性能、化学性能及吸附性能三大类检测项目。物理性能检测涵盖水分含量、灰分、强度(机械耐磨与抗碎裂)、粒度分布及表观密度等,用于评估材料的稳定性和使用可靠性。化学性能检测则关注pH值、重金属含量及灰分等指标,确保材料的安全性。吸附性能检测指标为碘吸附值(反映微孔结构)、亚甲基蓝值(评估中孔数量)及水容量,直接关联其净化效能。 检测方法示例碘吸附值测定:将活性炭与碘溶液充分接触后,通过滴定剩余碘的量计算吸附值,衡量微孔发达程度。 强度测试:采用滚筒法模拟磨损场景,通过钢球滚动5分钟后筛分残留物重量评估耐磨性。 粒度检测:采用筛分设备与激光粒度仪,确保...

发布时间:2025.07.14 -

颗粒活性炭检测灰分

蜂窝活性炭~作为一种高效吸附材料,其性能检测是确保工业应用效果的关键环节。检测项目主要包括碘吸附值、比表面积、孔容积、抗压强度等指标。其中,碘吸附值反映微孔发达程度,通常要求≥800mg/g;比表面积测试多采用BET法,质量产品可达900-1100m²/g。抗压强度检测需模拟实际工况,垂直压力应≥0.8MPa。现行检测标准主要依据GB/T 7702-2008《煤质颗粒活性炭试验方法》和HJ/T 294-2006《环境保护产品技术要求 活性炭》。检测时需注意环境温湿度控制,样品应在105℃下干燥2小时后立即测试。第三方检测报告应包含重复性试验数据,相对偏差需控制在5%以内。随着VOCs治理需求的...

发布时间:2025.07.14 -

颗粒脱硝剂检测脱硝率

催化剂检测~催化剂检测是化工生产和科研中的关键环节,主要通过物理化学手段评估催化剂的活性、选择性和稳定性。现代检测技术包括程序升温脱附(TPD)、X射线衍射(XRD)和透射电子显微镜(TEM)等,可分析催化剂的表面酸性、晶体结构和形貌特征。例如在汽车尾气处理领域,通过模拟实际工况的台架测试,能精确测定三元催化剂对CO、HC和NOx的转化效率。实验室常采用微型反应器配合气相色谱(GC)在线监测,结合Arrhenius公式计算表观活化能。值得注意的是,加速老化测试可预测催化剂寿命,而原位红外光谱(in-situ FTIR)能揭示反应中间体的吸附状态。这些检测数据为催化剂配方优化和工业放大提供了重要...

发布时间:2025.07.14 -

活性炭原料检测哪家好

靶铂催化剂检测~靶铂催化剂检测需重点关注三个指标:铂负载量、分散度及催化活性。铂含量检测推荐采用ICP-OES法(GB/T 23942),检测限需达到0.01μg/mL,同时配合X射线荧光光谱(XRF)进行无损快速筛查。分散度评估需通过CO化学吸附(ASTM D3908)和TEM电镜观测,理想分散度应>50%。催化活性测试需在固定床反应器中模拟实际工况,检测转化率(GB/T 26991)和选择性(ISO 10694),建议控制空速在5000-10000h⁻¹范围。加速老化测试(120℃水热处理4小时)后,活性下降不应超过15%。同步检测比表面积(BET法)和孔体积(汞压入法),确保载体结构稳定...

发布时间:2025.07.14