-

GB/T 228.1

二次离子质谱(SIMS)能够对金属材料进行深度剖析,精确分析材料表面及内部不同深度处的元素组成和同位素分布。该技术通过用高能离子束轰击金属样品表面,使表面原子溅射出来并离子化,然后通过质谱仪对二次离子进行分析。在半导体制造中,对于金属互连材料,SIMS可用于检测金属薄膜中的杂质分布以及金属与半导体界面处的元素扩散情况,这对于提高半导体器件的性能和可靠性至关重要。在金属材料的腐蚀研究中,SIMS能够分析腐蚀产物在材料表面和内部的分布,深入了解腐蚀机制,为开发更有效的腐蚀防护方法提供依据。进行金属材料的疲劳试验,需在疲劳试验机上施加交变载荷,长时间监测以预测材料的疲劳寿命 。GB/T 228.1...

发布时间:2025.09.22 -

F304高温试验

穆斯堡尔谱分析是一种基于原子核物理原理的分析技术,可用于研究金属材料中原子的化学环境和微观结构。通过测量穆斯堡尔效应产生的γ射线的能量变化,获取有关原子核周围电子云密度、化学键性质以及晶格结构等信息。在金属材料的研究中,穆斯堡尔谱分析可用于确定合金中不同元素的价态、鉴别不同的相结构以及研究材料在热处理、机械加工过程中的微观结构变化。例如在钢铁材料中,通过穆斯堡尔谱分析可区分不同类型的碳化物,研究其在回火过程中的转变机制,为优化钢铁材料的热处理工艺提供微观层面的依据,提高材料的综合性能。我们通过液压测试,评估阀门在液体介质中的控制性能,确保其稳定可靠。F304高温试验在一些金属材料的热处理过程中...

-

F304平均晶粒度测定

随着金属材料表面处理技术的发展,如渗碳、氮化、镀硬铬等,材料表面形成了具有硬度梯度的功能层。纳米压痕硬度梯度检测利用纳米压痕仪,以微小的步长从材料表面向内部进行压痕测试,精确测量不同深度处的硬度值,从而绘制出硬度梯度曲线。在机械加工领域,对于齿轮、轴类等零部件,表面硬度梯度对其耐磨性、疲劳寿命等性能有影响。通过纳米压痕硬度梯度检测,能够优化表面处理工艺参数,确保硬度梯度分布符合设计要求,提高零部件的表面性能和整体使用寿命,降低设备的维护和更换成本,提升机械产品的质量和可靠性。我们提供高效的批量检测服务,能够快速完成大批量阀门的检测任务,满足大规模生产需求。F304平均晶粒度测定在低温环境下工作...

-

低合金钢规定塑性延伸强度试验

环境扫描电子显微镜(ESEM)允许在样品室中保持一定的气体环境,对金属材料进行原位观察。在金属材料的腐蚀研究中,可将金属样品置于ESEM的样品室内,通入含有腐蚀性介质的气体,实时观察金属在腐蚀过程中的微观结构变化,如腐蚀坑的形成、扩展以及腐蚀产物的生长等。在金属材料的变形研究中,可在ESEM内对样品施加拉伸或压缩载荷,观察材料在受力过程中的位错运动、裂纹萌生和扩展等现象。ESEM的原位观察功能为深入了解金属材料在实际环境和受力条件下的行为提供了直观的手段,有助于揭示材料的腐蚀和变形机制,为材料的性能优化和失效预防提供科学依据。金属材料的弹性模量检测,了解材料受力时弹性变形能力,保障机械结构的...

-

CF3剪切断面率

三维X射线计算机断层扫描(CT)技术为金属材料内部结构和缺陷检测提供了直观的手段。该技术通过对金属样品从多个角度进行X射线扫描,获取大量的二维投影图像,再利用计算机算法将这些图像重建为三维模型。在航空航天领域,对发动机叶片等关键金属部件的内部质量要求极高。通过CT检测,能够清晰呈现叶片内部的气孔、疏松、裂纹等缺陷的位置、形状和尺寸,即使是位于材料深处、传统检测方法难以触及的缺陷也无所遁形。这种检测方式不仅有助于评估材料质量,还能为后续的修复或改进工艺提供详细的数据支持,提高了产品的可靠性与安全性,保障航空发动机在复杂工况下稳定运行。我们提供数据化的检测报告,帮助您更好地管理阀门质量,提升决策效...

-

F304腐蚀试验

热重分析(TGA)在金属材料的高温腐蚀研究中具有重要作用。将金属材料样品置于热重分析仪中,在高温环境下通入含有腐蚀性介质的气体,如氧气、二氧化硫等。随着腐蚀反应的进行,样品的质量会发生变化,热重分析仪实时记录质量随时间和温度的变化曲线。通过分析曲线的斜率和拐点,可确定腐蚀反应的动力学参数,如腐蚀速率、反应活化能等。同时,结合X射线衍射、扫描电镜等技术对腐蚀产物进行分析,深入了解金属材料在高温腐蚀过程中的反应机制。在高温炉窑、垃圾焚烧炉等设备的金属部件选材中,热重分析为评估材料的高温耐腐蚀性能提供了量化数据,指导材料的选择和防护措施的制定,延长设备的使用寿命。通过实时监控系统,我们能够及时发现阀...

-

奥氏体不锈钢粗糙度检验

火花直读光谱仪是金属材料成分分析的高效工具,广泛应用于金属冶炼、机械制造等行业。其工作原理是利用高压电火花激发金属样品,使样品中的元素发射出特征光谱,通过光谱仪对这些光谱进行分析,可快速确定材料中各种元素的含量。在金属冶炼过程中,炉前快速分析对控制产品质量至关重要。操作人员使用火花直读光谱仪,能在短时间内获取炉料或铸件的成分数据,及时调整合金元素的添加量,保证产品成分符合标准要求。相较于传统化学分析方法,火花直读光谱仪分析速度快、精度高,提高了生产效率,降低了生产成本,确保金属产品质量的稳定性。我们对阀门材料进行低温性能测试,评估其在极寒环境下的抗脆性和耐久性,确保其长期可靠运行。奥氏体不锈钢...

-

锰含量测试

通过模拟实际工作中的温度循环变化,对金属材料进行反复的加热和冷却。在每一个温度循环中,材料内部会产生热应力,随着循环次数的增加,微小的裂纹会逐渐萌生和扩展。检测过程中,利用无损检测技术,如超声波探伤、红外热成像等,实时监测材料表面和内部的裂纹情况。同时,测量材料的力学性能变化,如弹性模量、强度等。通过高温热疲劳检测,能准确评估金属材料在高温交变环境下的抗疲劳能力,为材料的选择和设计提供依据。合理选用抗热疲劳性能强的金属材料,并优化结构设计,可有效提高设备在高温交变环境下的可靠性,减少设备故障和停机时间,保障工业生产的连续性。我们通过耐磨性测试,评估阀门在长期使用中的磨损情况,帮助您优化材料选择...

-

F316L中性盐雾试验

超声波相控阵检测是一种先进的无损检测技术,相较于传统超声波检测,具有更高的检测精度和灵活性。它通过控制多个超声换能器的发射和接收时间,实现超声波束的聚焦、扫描和偏转。在金属材料检测中,对于复杂形状和结构的部件,如航空发动机叶片、大型压力容器的焊缝等,超声波相控阵检测优势明显。可对检测区域进行多角度的扫描,准确检测出内部的缺陷,如裂纹、气孔、未焊透等,并能精确确定缺陷的位置、大小和形状。通过数据分析和成像技术,直观呈现缺陷信息。该技术提高了检测效率和可靠性,减少了漏检和误判的可能性,为保障金属结构的安全运行提供了有力支持。我们对阀门的流量调节性能进行检测,确保其在不同开度下都能稳定控制流量,提升...

-

F6a盐雾试验

在一些新兴的能源转换和存储系统中,如液态金属电池、液态金属冷却的核反应堆等,金属材料与液态金属密切接触,面临独特的腐蚀问题。腐蚀电化学检测通过构建电化学测试体系,将金属材料作为工作电极,置于模拟的液态金属环境中。利用电化学工作站测量开路电位、极化曲线、交流阻抗谱等电化学参数。通过分析这些参数,研究金属在液态金属中的腐蚀热力学和动力学过程,确定腐蚀反应的机理和腐蚀速率。根据检测结果,选择合适的防护措施,如添加缓蚀剂、采用耐腐蚀涂层等,提高金属材料在液态金属环境中的使用寿命,保障相关能源系统的稳定运行。我们能够在检测完成后迅速出具详细报告,帮助您快速了解产品质量,优化生产决策。F6a盐雾试验金属材...

-

F304L布氏硬度试验

通过模拟实际工作中的温度循环变化,对金属材料进行反复的加热和冷却。在每一个温度循环中,材料内部会产生热应力,随着循环次数的增加,微小的裂纹会逐渐萌生和扩展。检测过程中,利用无损检测技术,如超声波探伤、红外热成像等,实时监测材料表面和内部的裂纹情况。同时,测量材料的力学性能变化,如弹性模量、强度等。通过高温热疲劳检测,能准确评估金属材料在高温交变环境下的抗疲劳能力,为材料的选择和设计提供依据。合理选用抗热疲劳性能强的金属材料,并优化结构设计,可有效提高设备在高温交变环境下的可靠性,减少设备故障和停机时间,保障工业生产的连续性。我们的检测服务符合国际标准,检测报告全球认可,助力您的产品顺利进入国际...

-

A216人造气氛腐蚀试验

在工业生产中,诸多金属部件在相互摩擦的工况下运行,如发动机活塞与气缸壁、机械传动的齿轮等。摩擦磨损试验机可模拟这些实际工况,通过精确设定载荷、转速、摩擦时间以及润滑条件等参数,对金属材料进行磨损测试。试验过程中,实时监测摩擦力的变化,利用高精度称重设备测量磨损前后材料的质量损失,还可借助显微镜观察磨损表面的微观形貌。通过这些检测数据,能深入分析不同金属材料在特定摩擦条件下的磨损机制,是黏着磨损、磨粒磨损还是疲劳磨损等。这有助于筛选出高耐磨的金属材料,并优化材料的表面处理工艺,如镀硬铬、化学气相沉积等,提升金属部件的使用寿命,降低设备的维护成本,保障工业生产的高效稳定运行。我们提供全天候的检测服...

-

F55粗糙度检验

金属材料在加工过程中,如锻造、轧制、焊接等,会在表面产生残余应力。残余应力的存在可能导致材料变形、开裂,影响产品的质量和使用寿命。表面残余应力X射线检测利用X射线与金属晶体的相互作用原理,当X射线照射到金属材料表面时,会发生衍射现象,通过测量衍射峰的位移,可精确计算出材料表面的残余应力大小和方向。这种检测方法具有无损、快速、精度高的特点。在机械制造行业,对关键零部件进行表面残余应力检测尤为重要。例如在航空发动机叶片的制造过程中,严格控制叶片表面的残余应力,能确保叶片在高速旋转和高温环境下的结构完整性,避免因残余应力集中导致叶片断裂,保障航空发动机的安全可靠运行。我们通过耐磨性测试,评估阀门在长...

-

F55平均晶粒度测定

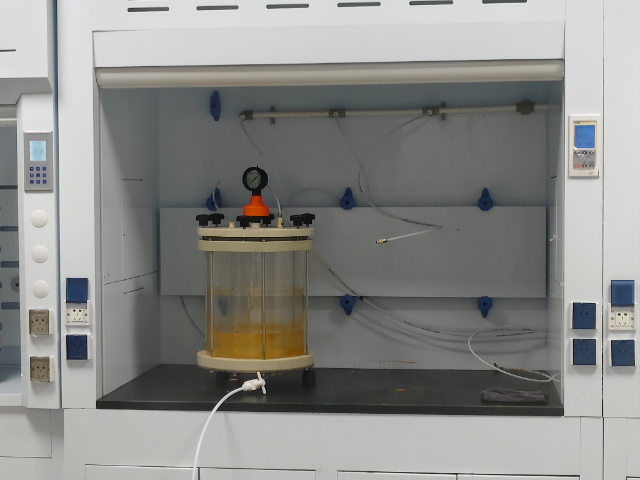

在石油化工、能源等行业,部分金属设备需长期处于高温高压且含有腐蚀性介质的环境中,极易发生应力腐蚀开裂(SCC)现象。应力腐蚀开裂检测模拟这类极端工况,将金属材料样品置于高温高压反应釜内,釜中充入特定腐蚀性介质,同时对样品施加一定的拉伸应力。通过电化学监测、无损探伤以及定期解剖样品观察内部裂纹等手段,密切跟踪材料的腐蚀开裂情况。研究应力水平、温度、介质浓度等因素对开裂时间和裂纹扩展速率的影响。例如在核电站的蒸汽发生器管道选材中,通过严格的应力腐蚀开裂检测,选用抗应力腐蚀性能优异的镍基合金材料,有效避免管道因应力腐蚀开裂而引发的泄漏事故,确保核电站的安全稳定运行。我们在多个行业拥有丰富的阀门检测经...

-

F316L拉伸试验

电化学噪声检测是一种用于评估金属材料腐蚀行为的无损检测方法。该方法通过测量金属在腐蚀过程中产生的微小电流和电位波动,即电化学噪声信号,来分析腐蚀的发生和发展过程。在金属结构的长期腐蚀监测中,如桥梁、船舶等大型金属设施,电化学噪声检测无需对结构进行复杂的预处理,可实时在线监测。通过对噪声信号的统计分析,如均方根值、功率谱密度等参数,能够判断金属材料所处的腐蚀阶段,区分均匀腐蚀、点蚀、缝隙腐蚀等不同腐蚀类型,并评估腐蚀速率。这种检测技术为金属结构的腐蚀防护和维护决策提供了及时、准确的数据支持,有效预防因腐蚀导致的结构失效事故。金属材料的弹性模量检测,了解材料受力时弹性变形能力,保障机械结构的稳定性...

-

马氏体不锈钢点腐蚀试验

在一些经过表面处理的金属材料,如渗碳、氮化等,其表面到心部的硬度呈现一定的梯度分布。硬度梯度检测用于精确测量这种硬度变化情况。检测时,通常采用硬度计沿着垂直于材料表面的方向,以一定的间隔进行硬度测试,从而绘制出硬度梯度曲线。硬度梯度反映了表面处理工艺的效果以及材料内部组织结构的变化。例如在汽车发动机的齿轮制造中,通过渗碳处理使齿轮表面具有高硬度和耐磨性,而心部保持良好的韧性。通过硬度梯度检测,可评估渗碳层的深度和硬度分布是否符合设计要求。合适的硬度梯度能使齿轮在承受高负荷运转时,既保证表面的耐磨性,又防止心部发生断裂,提高齿轮的使用寿命和工作可靠性,保障汽车动力传输系统的稳定运行。金属材料的耐...

-

A105盐雾试验

随着氢能源产业的发展,金属材料在高压氢气环境下的应用越来越多,如氢气储存容器、加氢站设备等。然而,氢气分子较小,容易渗入金属材料内部,引发氢脆现象,严重影响材料的力学性能和安全性。氢渗透检测旨在测定氢原子在金属材料中的扩散速率。检测方法通常采用电化学渗透法,将金属材料作为隔膜,两侧分别为含氢环境和检测电极。通过测量透过金属膜的氢电流,计算氢原子的扩散系数。了解氢渗透特性,对于预防氢脆现象极为关键。在高压氢气设备的选材和设计中,优先选择氢扩散速率低、抗氢脆性能好的金属材料,并采取适当的防护措施,如表面处理、添加合金元素等,可有效保障高压氢气环境下设备的安全运行,推动氢能源产业的健康发展。我们对阀...

-

F304L点蚀程度评定

X射线荧光光谱(XRF)技术为金属材料成分分析提供了快速、便捷且无损的检测手段。其原理是利用X射线激发金属材料中的原子,使其产生特征荧光X射线,通过检测荧光X射线的能量和强度,就能准确确定材料中各种元素的种类和含量。在废旧金属回收领域,XRF检测优势很大。回收企业可利用便携式XRF分析仪,在现场快速对大量废旧金属进行成分检测,迅速判断金属的种类和价值,实现高效分类回收。在金属冶炼过程中,XRF可实时监测炉料的成分变化,帮助操作人员及时调整冶炼工艺参数,保证产品质量的稳定性。相较于传统化学分析方法,XRF检测速度快、操作简便,提高了生产效率和质量控制水平。金属材料的相转变温度检测,明确材料在加热...

-

钢的显微组织检验

在热循环载荷作用下,金属材料内部会产生热疲劳裂纹,随着循环次数增加,裂纹逐渐扩展,可能导致材料失效。热疲劳裂纹扩展速率检测通过模拟实际热循环工况,对金属材料样品施加周期性的温度变化,同时利用无损检测技术,如数字图像相关法、扫描电子显微镜原位观察等,实时监测裂纹的萌生和扩展过程。精确测量裂纹长度随热循环次数的变化,绘制裂纹扩展曲线,计算裂纹扩展速率。通过研究材料成分、组织结构、热循环参数等因素对裂纹扩展速率的影响,为金属材料在热疲劳环境下的寿命预测和可靠性评估提供关键数据,指导材料的优化设计和工艺改进,提高高温设备的服役寿命。我们使用高精度的检测设备,确保每一次检测都能提供准确、可靠的结果,让您...

-

钢件渗碳淬火硬化层深度的测定和校核

电子探针微区分析(EPMA)可对金属材料进行微区成分和结构分析。它利用聚焦的高能电子束轰击金属样品表面,激发样品发出特征X射线、二次电子等信号。通过检测特征X射线的波长和强度,能精确分析微区内元素的种类和含量,其空间分辨率可达微米级。同时,结合二次电子成像,可观察微区的微观形貌和组织结构。在金属材料的失效分析中,EPMA发挥着重要作用。例如,当金属零部件出现局部腐蚀或断裂时,通过EPMA对失效部位的微区进行分析,可确定腐蚀产物的成分、微区的元素分布以及组织结构变化,从而找出导致失效的根本原因,为改进材料设计和加工工艺提供有力依据,提高产品的质量和可靠性。我们对阀门进行低温疲劳测试,模拟其在极寒...

-

WCB高温试验

同步辐射X射线衍射(SR-XRD)凭借其高亮度、高准直性和宽波段等独特优势,为金属材料微观结构研究提供了强大的手段。在研究金属材料的相变过程、晶体取向分布以及微观应力状态等方面,SR-XRD具有极高的分辨率和灵敏度。例如在形状记忆合金的研究中,利用SR-XRD实时观察合金在加热和冷却过程中的晶体结构转变,深入了解其形状记忆效应的微观机制。在金属材料的塑性变形研究中,通过SR-XRD分析晶体取向的变化和微观应力的分布,为优化材料的加工工艺提供理论依据,推动高性能金属材料的研发和应用。我们不仅提供检测服务,还为客户提供专业的培训支持,帮助您的团队提升内部检测能力。WCB高温试验通过模拟实际工作中的...

-

CF3M腐蚀试验

动态力学分析(DMA)在金属材料疲劳研究中发挥着重要作用。它通过对金属样品施加周期性的动态载荷,同时测量样品的应力、应变响应以及阻尼特性。在模拟实际服役条件下的疲劳加载过程中,DMA能够实时监测材料内部微观结构的变化,如位错运动、晶界滑移等,这些微观变化与材料宏观的疲劳性能密切相关。例如在汽车零部件的研发中,对于承受交变载荷的金属部件,如曲轴、连杆等,利用DMA分析其在不同频率、振幅和温度下的疲劳行为,能够准确预测材料的疲劳寿命,优化材料成分和热处理工艺,提高汽车零部件的抗疲劳性能,减少因疲劳失效导致的汽车故障,延长汽车的使用寿命。我们在多个行业拥有丰富的阀门检测经验,能够为不同行业的客户提供...

-

F316点蚀程度评定

原子力显微镜(AFM)不仅能够高精度测量金属材料表面的粗糙度,还可用于检测材料的纳米力学性能。通过将极细的探针与金属材料表面轻轻接触,利用探针与表面原子间的微弱相互作用力,获取表面的微观形貌信息,从而精确计算表面粗糙度参数。同时,通过控制探针的加载力和位移,测量材料在纳米尺度下的弹性模量、硬度等力学性能。在微纳制造领域,金属材料表面的粗糙度和纳米力学性能对微纳器件的性能和可靠性有着关键影响。例如在硬盘读写头的制造中,通过AFM检测金属材料表面的粗糙度,确保读写头与硬盘盘面的良好接触,提高数据存储和读取的准确性。AFM的纳米力学性能检测为微纳器件的材料选择和设计提供了微观层面的依据。我们的检测服...

-

铁素体不锈钢腐蚀试验

超声波探伤是一种广泛应用于金属材料内部缺陷检测的无损检测技术。其原理是利用超声波在金属材料中传播时,遇到缺陷(如裂纹、气孔、夹杂物等)会发生反射、折射和散射的特性。探伤仪产生高频超声波,并通过探头将其传入金属材料内部,然后接收反射回来的超声波信号。根据信号的特征,如反射波的幅度、传播时间等,判断缺陷的位置、大小和形状。超声波探伤具有检测灵敏度高、检测速度快、对人体无害等优点。在航空航天领域,对金属结构件进行超声波探伤至关重要。例如飞机的机翼、机身等关键部件,在制造和使用过程中,通过定期的超声波探伤检测,能及时发现内部可能存在的微小缺陷,避免这些缺陷在飞机飞行过程中扩展导致严重的安全事故,保障飞...

-

侧膨胀值测试

金属材料在加工过程中,如锻造、轧制、焊接等,会在表面产生残余应力。残余应力的存在可能导致材料变形、开裂,影响产品的质量和使用寿命。表面残余应力X射线检测利用X射线与金属晶体的相互作用原理,当X射线照射到金属材料表面时,会发生衍射现象,通过测量衍射峰的位移,可精确计算出材料表面的残余应力大小和方向。这种检测方法具有无损、快速、精度高的特点。在机械制造行业,对关键零部件进行表面残余应力检测尤为重要。例如在航空发动机叶片的制造过程中,严格控制叶片表面的残余应力,能确保叶片在高速旋转和高温环境下的结构完整性,避免因残余应力集中导致叶片断裂,保障航空发动机的安全可靠运行。金属材料的疲劳试验,模拟循环加载...

-

F51人造气氛腐蚀试验

在一些金属材料的热处理过程中,如淬火处理,会产生残余奥氏体。残余奥氏体的存在对金属材料的性能有着复杂的影响,可能影响材料的硬度、尺寸稳定性和疲劳寿命等。残余奥氏体含量检测通常采用X射线衍射法,通过测量X射线衍射图谱中残余奥氏体的特征峰强度,计算出残余奥氏体的含量。在模具制造行业,对于一些要求高硬度和尺寸稳定性的模具钢,控制残余奥氏体含量尤为重要。过高的残余奥氏体含量可能导致模具在使用过程中发生尺寸变化,影响模具的精度和使用寿命。通过残余奥氏体含量检测,调整热处理工艺参数,如回火温度和时间等,可优化残余奥氏体含量,提高模具钢的综合性能,保障模具的高质量生产。金属材料的纳米硬度检测,利用原子力显微...

-

钢的盐雾试验

电化学噪声检测是一种用于评估金属材料腐蚀行为的无损检测方法。该方法通过测量金属在腐蚀过程中产生的微小电流和电位波动,即电化学噪声信号,来分析腐蚀的发生和发展过程。在金属结构的长期腐蚀监测中,如桥梁、船舶等大型金属设施,电化学噪声检测无需对结构进行复杂的预处理,可实时在线监测。通过对噪声信号的统计分析,如均方根值、功率谱密度等参数,能够判断金属材料所处的腐蚀阶段,区分均匀腐蚀、点蚀、缝隙腐蚀等不同腐蚀类型,并评估腐蚀速率。这种检测技术为金属结构的腐蚀防护和维护决策提供了及时、准确的数据支持,有效预防因腐蚀导致的结构失效事故。我们对阀门表面涂层、镀层等进行检测,确保其抗腐蚀性能符合设计要求。钢的盐...

-

F304腐蚀试验

二次离子质谱(SIMS)能够对金属材料进行深度剖析,精确分析材料表面及内部不同深度处的元素组成和同位素分布。该技术通过用高能离子束轰击金属样品表面,使表面原子溅射出来并离子化,然后通过质谱仪对二次离子进行分析。在半导体制造中,对于金属互连材料,SIMS可用于检测金属薄膜中的杂质分布以及金属与半导体界面处的元素扩散情况,这对于提高半导体器件的性能和可靠性至关重要。在金属材料的腐蚀研究中,SIMS能够分析腐蚀产物在材料表面和内部的分布,深入了解腐蚀机制,为开发更有效的腐蚀防护方法提供依据。金属材料的热导率检测,确定材料传导热量的能力,满足散热或隔热需求的材料筛选。F304腐蚀试验纳米硬度检测是深...

-

碳钢人造气氛腐蚀试验

在工业生产中,诸多金属部件在相互摩擦的工况下运行,如发动机活塞与气缸壁、机械传动的齿轮等。摩擦磨损试验机可模拟这些实际工况,通过精确设定载荷、转速、摩擦时间以及润滑条件等参数,对金属材料进行磨损测试。试验过程中,实时监测摩擦力的变化,利用高精度称重设备测量磨损前后材料的质量损失,还可借助显微镜观察磨损表面的微观形貌。通过这些检测数据,能深入分析不同金属材料在特定摩擦条件下的磨损机制,是黏着磨损、磨粒磨损还是疲劳磨损等。这有助于筛选出高耐磨的金属材料,并优化材料的表面处理工艺,如镀硬铬、化学气相沉积等,提升金属部件的使用寿命,降低设备的维护成本,保障工业生产的高效稳定运行。我们对阀门的填料、密封...

-

F6a断后伸长率试验

耐磨性是金属材料在摩擦过程中抵抗磨损的能力,对于在摩擦环境下工作的金属部件,如机械的传动部件、矿山设备的耐磨件等,耐磨性是关键性能指标。金属材料的耐磨性检测通过模拟实际摩擦工况,采用磨损试验机对材料进行测试。常见的磨损试验方法有销盘式磨损试验、往复式磨损试验等。在试验过程中,测量材料在一定时间或一定摩擦行程后的质量损失或尺寸变化,以此评估材料的耐磨性。不同的金属材料,其耐磨性差异很大,并且耐磨性还与摩擦副材料、润滑条件、载荷等因素密切相关。通过耐磨性检测,可筛选出适合特定摩擦工况的金属材料,并优化材料的表面处理工艺,如采用涂层、渗碳等方法提高材料的耐磨性,降低设备的磨损率,延长设备的使用寿命,...