-

山西大板套裁开料机价格

环保型开料机的技术创新在"双碳"目标推动下,开料机制造商纷纷推出绿色节能机型。新一代环保开料机采用三项创新技术:变频电机节能30%,吸尘系统过滤效率达99.9%,静音设计使噪音低于75分贝。特别研发的除尘装置可收集加工产生的木屑粉尘,经压缩后成为生物质燃料,实现废物循环利用。某品牌开料机通过德国蓝天使认证,其独特的油雾回收系统能将切削油回收率达85%,既符合环保要求又降低耗材成本。这些创新使开料机在满足生产需求的同时,更符合可持续发展理念。无论是直线还是异形,开料机皆能精细驾驭,展现非凡切割技艺。山西大板套裁开料机价格开料机在实木家具生产中的技术突破实木因材质不均匀易导致切割崩边,传统设备难以...

发布时间:2025.09.28 -

湖南柜体开料机销售厂家

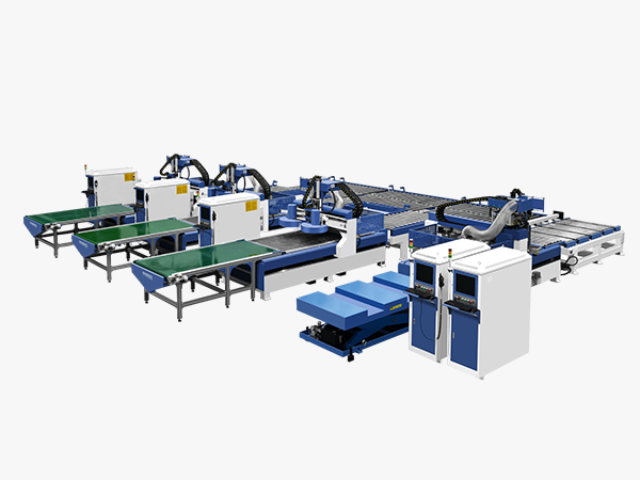

高精度板材切割开料机通过数控系统实现毫米级精度的板材裁切,可快速完成柜体、门板等部件的下料,避免传统人工切割的尺寸误差,提升全屋定制产品的组装吻合度。例如,针对异形柜体或圆弧边角设计,开料机可一键导入CAD图纸完成复杂造型切割。智能排版优化借助配套软件,开料机能自动优化板材排版方案,比较大限度减少材料浪费。例如在定制衣柜生产中,系统可智能匹配不同尺寸的侧板、层板,使单张板材利用率提升至95%以上,降低企业原材料成本。孔槽加工一体化开料机可同步完成三合一连接件孔、铰链槽、抽屉滑轨槽等关键部位的加工,实现“裁切-打孔-开槽”全流程自动化。以橱柜生产为例,一台设备即可完成箱体所有功能性孔位的精细加工...

-

广西极东智能机械开料机开料机

全屋定制行业开料机的"智能分拣"突破头部全屋定制企业正在将开料机升级为智能生产节点。某上市公司改造的智能车间里,12台开料机通过MES系统联动,自动接收来自CRM的订单数据。当切割完成时,机械臂不仅将板材移送至封边机,还能通过RFID芯片识别不同客户的部件,实现动态分拣。这套系统使混批生产时的错件率从3%降至0.1%,安装现场补单率下降90%。更前沿的应用是"云排产"模式。某平台型企业搭建的开料机共享网络,允许全国设计师实时查询板材库存和机台状态。当客户确认方案后,系统自动将比较好加工任务分配至近工厂,通过区块链技术追溯整个流程。实测显示,从设计到配送的周期由7天压缩至48小时,且运输成本降低...

-

湖北南兴装备封边机开料机

开料机节能环保特性的行业价值在“双碳”目标推动下,开料机的绿色属性日益凸显。对比传统推台锯,数控机型通过以下方式降低环境影响:一是电力消耗减少40%,因伺服系统在刀具接触材料时启动;二是噪音控制在75分贝以下,相当于普通谈话音量;三是配备脉冲反吹除尘装置,过滤效率达99.5%,收集的木屑可压缩为生物燃料颗粒。实际案例显示,某出口型家具厂更换6台开料机后,年碳排放减少320吨,并通过了FSC森林体系认证。设备采用的微量润滑技术(MQL)将切削油用量从每月200升降至5升,同时延长刀具寿命50%。部分机型还搭载光伏储能系统,利用厂房屋顶太阳能供电,进一步降低能耗成本。这些特性不仅符合全球环保法规,...

-

江苏自动贴标机开料机

开料机如何提升定制家具生产效率现代定制家具行业对精度与效率的要求日益提高,数控开料机的应用成为关键解决方案。传统手工裁切板材误差大、耗时长,而开料机通过CAD/CAM软件对接设计图纸,自动完成切割、打孔、开槽等工序,误差控制在0.1mm以内。以某广东家具厂为例,引入五轴开料机后,日均产能从80件提升至200件,材料利用率提高15%。此外,开料机可兼容实木、密度板、亚克力等多种材料,一键切换加工模式,满足个性化订单需求。其智能排版功能还能优化板材切割路径,减少废料率,明显降低生产成本。开料机运行稳定高效,为企业节省了大量人工与时间成本。江苏自动贴标机开料机 金属加工领域的开料技术创新光纤激光开...

-

浙江板式家具开料机价格

汽车内饰开料机的环保突破与成本控制某新能源汽车内饰件供应商采用环保型开料机处理再生聚酯纤维材料。设备配置的静电消除装置有效控制纤维飞散,红外热压切割头可在无胶粘剂情况下实现面料封边。智能送料系统根据皮革纹理自动优化排样方案,使真皮利用率达到行业的85%。更突破性的是其搭载的AI缺陷检测模块,能识别0.3mm²以上的皮面瑕疵并自动调整切割路径,每年减少因材料缺陷导致的损失约280万元。该生产线已通过IATF16949认证,为多个电动车品牌提供零报废率的定制内饰。采用高性能开料机,生产速度飞跃提升,订单交付准时更有保障。浙江板式家具开料机价格智能开料机如何重构家具工厂生产流程全自动开料生产线正引发...

-

湖南DL-1325开料机售后维修

开料机在汽车内饰生产中的精密加工汽车内饰件对尺寸精度和表面光洁度要求极高,开料机凭借其高稳定性成为该领域的理想加工设备。在仪表盘、门板、座椅骨架等部件的生产中,开料机可精细裁切EPP泡沫、ABS板材、碳纤维等复合材料。通过激光定位系统和压力感应装置,设备能自动调节切割深度,确保不同密度材料的加工一致性。某新能源汽车厂商采用智能开料机后,内饰件公差控制在±0.05mm以内,且无毛边现象,直接减少了30%的二次修整工时。随着汽车轻量化趋势,开料机在蜂窝铝板、镁合金等新型材料的加工中展现出更大潜力。操作简便的开料机,轻松上手,快速培训新员工,有效解决用工难题。湖南DL-1325开料机售后维修开料机与...

-

北京大板套裁开料机价格

智能开料机如何提升板式家具生产效率与材料利用率在家具制造行业,开料是生产的一道工序,也是影响成本和效率的关键环节。传统的手工划线+推台锯方式不仅精度低(误差常达±1mm以上),而且材料利用率通常只有65%~75%。而现代数控开料机的引入,彻底改变了这一局面。以某中型板式家具厂为例,引入全自动数控开料机后,其生产效率提升3倍以上:切割精度稳定在±0.1mm,确保封边和组装时的严丝合缝。智能优化排版软件自动计算比较好切割路径,使板材利用率提升至90%以上,每年节省原材料成本超80万元。自动上下料+真空吸附系统实现无人化操作,单台设备8小时可完成200~300张大板的精细裁切。此外,开料机还可与封边...

-

河北品牌开料机售后维修

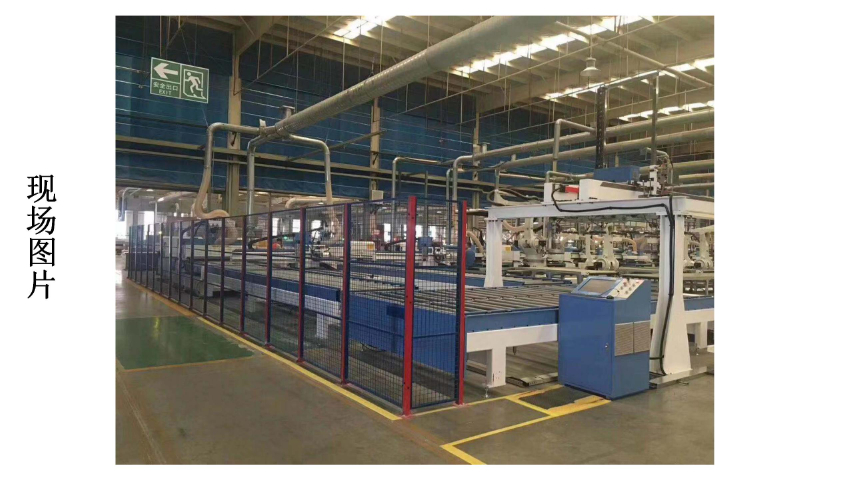

板式家具生产线中的开料方案在板式家具智能制造中,开料机与电子锯、封边机组成全自动流水线。以某品牌六工序开料机为例,其搭载12把刀库可实现快速换刀,一次性完成板材切割、45度倒角、隐形件槽加工等操作。通过ERP系统对接订单数据后,智能排版软件能自动优化切割方案,使原材料利用率达92%以上。某中型橱柜厂引入该设备后,日均产能从80张板提升至240张,且封边条损耗减少15%。值得注意的是,开料机对环境湿度敏感,需保持车间恒温恒湿以避免板材膨胀影响精度。全自动开料机实现智能化生产,一人即可操作,大幅降低人工成本。河北品牌开料机售后维修智能开料机如何提升板式家具生产效率与材料利用率在家具制造行业,开料是...

-

贵州木工开料机价格

开料机节能环保特性的行业价值在“双碳”目标推动下,开料机的绿色属性日益凸显。对比传统推台锯,数控机型通过以下方式降低环境影响:一是电力消耗减少40%,因伺服系统在刀具接触材料时启动;二是噪音控制在75分贝以下,相当于普通谈话音量;三是配备脉冲反吹除尘装置,过滤效率达99.5%,收集的木屑可压缩为生物燃料颗粒。实际案例显示,某出口型家具厂更换6台开料机后,年碳排放减少320吨,并通过了FSC森林体系认证。设备采用的微量润滑技术(MQL)将切削油用量从每月200升降至5升,同时延长刀具寿命50%。部分机型还搭载光伏储能系统,利用厂房屋顶太阳能供电,进一步降低能耗成本。这些特性不仅符合全球环保法规,...

-

安徽板式家具开料机销售厂家

开料机的基础功能与工业价值开料机作为现代制造业的主要设备之一,通过高精度切割技术将金属、木材、塑料等原材料加工成预定尺寸的部件。其主要优势在于自动化控制与重复精度,可大幅减少人工误差,提升材料利用率。以家具行业为例,传统手工开料误差率约为3%-5%,而数控开料机可将其控制在0.1mm以内,同时效率提升5-8倍。部分机型还集成视觉识别系统,能自动优化切割路径,使板材利用率高达95%。这种技术革新不仅降低了企业生产成本,更推动了定制化生产的普及。数控开料机自动化作业,解放人力,让复杂板式家具生产变得简单高效。安徽板式家具开料机销售厂家开料机在汽车内饰生产中的精密加工汽车内饰件对尺寸精度和表面光洁度...

-

天津门板开料机价格

开料机如何提升定制家具生产效率现代定制家具行业对精度与效率的要求日益提高,数控开料机的应用成为关键解决方案。传统手工裁切板材误差大、耗时长,而开料机通过CAD/CAM软件对接设计图纸,自动完成切割、打孔、开槽等工序,误差控制在0.1mm以内。以某广东家具厂为例,引入五轴开料机后,日均产能从80件提升至200件,材料利用率提高15%。此外,开料机可兼容实木、密度板、亚克力等多种材料,一键切换加工模式,满足个性化订单需求。其智能排版功能还能优化板材切割路径,减少废料率,明显降低生产成本。采用高性能开料机,加工速度快,订单交付周期明显缩短。天津门板开料机价格开料机智能化发展趋势展望2024年德国汉诺...

-

四川木工开料机售后维修

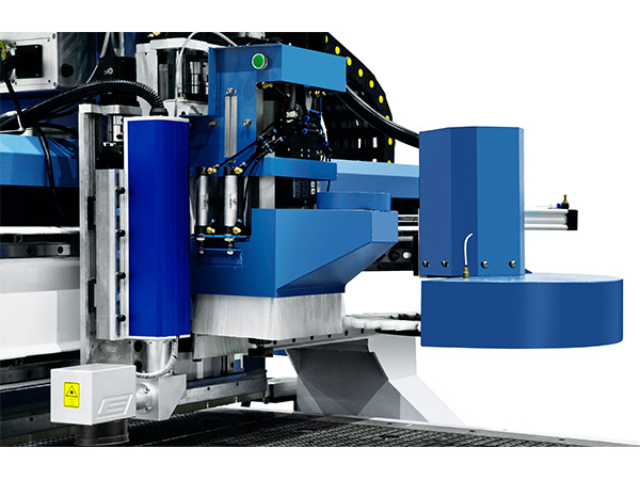

数控开料机如何重构定制家具生产体系在传统家具制造中,裁板工序长期依赖推台锯和人工操作,不仅效率低下(日均加工量约50-80张板),且误差常超1mm。而现代数控开料机的引入彻底改变了这一局面。以索菲亚家居的智能工厂为例,其配备的德国豪迈开料线集成自动上料、智能优化排版和六面钻孔功能,单台设备8小时可处理300张板材,精度稳定在±0.05mm。更关键的是,通过与企业ERP系统对接,订单数据可直接生成加工程序,实现从设计到生产的无缝衔接。某批次200套定制衣柜的板材加工周期从72小时压缩至18小时,同时因精细切割带来的封边胶水用量减少15%,综合成本下降明显。这种数字化生产模式正成为头部家具企业的标...

-

上海柜体开料机方案设计

开料机节能改造的实践案例浙江某建材企业通过三项改造使开料机群组能耗下降37%:首先将传统异步电机更换为永磁同步电机,空载功率从3.2kW降至0.8kW;其次加装热能回收装置,将主轴冷却系统的废热转化为车间供暖;实施智能休眠系统,设备无操作15分钟后自动进入低功耗状态。经实测,这套方案使单台设备年省电费2.4万元,投资回收期14个月。更值得关注的是,通过加装粉尘浓度传感器联动吸尘器启停,除尘能耗降低52%,同时满足ISO14001环保认证要求,展现了绿色制造的可行性。 一机多用,可切割木板、亚克力、复合板等多种材料。上海柜体开料机方案设计如何选择适合企业的开料机?选购开料机需...

-

板式家具开料机销售厂家

开料机如何提升定制家具生产效率现代定制家具行业对精度与效率的要求日益提高,数控开料机的应用成为关键解决方案。传统手工裁切板材误差大、耗时长,而开料机通过CAD/CAM软件对接设计图纸,自动完成切割、打孔、开槽等工序,误差控制在0.1mm以内。以某广东家具厂为例,引入五轴开料机后,日均产能从80件提升至200件,材料利用率提高15%。此外,开料机可兼容实木、密度板、亚克力等多种材料,一键切换加工模式,满足个性化订单需求。其智能排版功能还能优化板材切割路径,减少废料率,明显降低生产成本。智能开料机支持批量定制生产,满足市场多样化与个性化需求。板式家具开料机销售厂家开料机与激光切割机的协同应用在现代...

-

广东板式家具开料机售后维修

开料机导轨与丝杠保养技术规范线性导轨的磨损会直接导致加工尺寸偏差。某企业曾因Y轴导轨润滑不足,导致重复定位精度从±0.03mm恶化到±0.2mm。专业维护应做到:清洁:使用无纺布蘸取导轨油(如MobilVactraNo.2)擦拭,严禁使用煤油冲洗润滑:每8小时补充润滑油,自动润滑系统需确保油路压力≥3.5bar防尘:加装伸缩式防护罩(推荐日本三菱MC301型号)对于滚珠丝杠,要特别注意:预紧力调整(用扭矩扳手控制在0.15-0.2N·m)反向间隙补偿(通过激光干涉仪检测,超过0.01mm需调整螺母座)实际数据显示,规范保养可使传动部件寿命延长至10万小时以上。流水线搭载开料机,自动化联动生产,...

-

上海品牌开料机

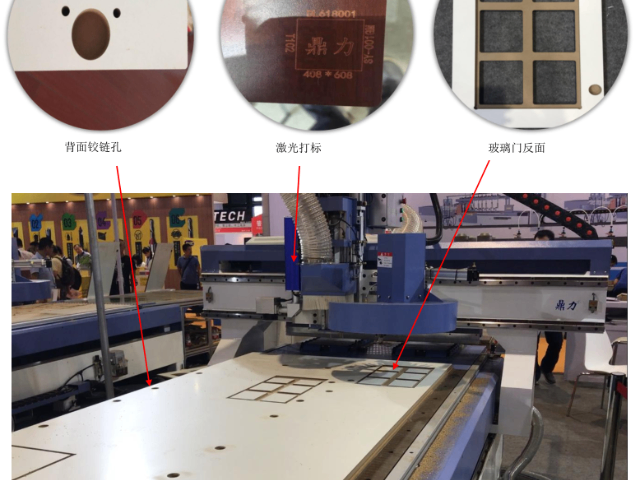

开料机在定制化生产中的柔性优势随着消费个性化趋势加剧,开料机的柔性生产能力正成为中小型企业的竞争利器。以橱柜定制为例,传统模式需要为不同客户单独制作模具,而数控开料机只需导入设计图纸,即可在30分钟内完成柜体、门板的差异化切割。某工作室采用桌面式小型开料机,配合3D模拟软件,实现了“当日下单、次日安装”的服务承诺。这种灵活性还体现在小批量生产中。设备支持“一件起切”模式,切换产品时只需更换数字文件,无需物理调试。例如,某教育机构订购的200套创意课桌,包含36种不同形状的构件,开料机通过批处理程序在6小时内完成全部下料,而传统方式需要3天。同时,模块化设计让设备能选配激光标刻或喷码装置,直接在...

-

西藏开料机

开料机操作员培训体系的数字化转型随着设备智能化程度提高,人才培养模式发生根本变革。某职业院校建设的"虚拟开料车间",学员通过VR设备可模拟各种故障场景:从主轴过热急停到真空吸附失效,系统会记录每个处置步骤并生成能力雷达图。数据显示,这种培训方式使学员上岗适应期从3个月缩短至2周。行业认证体系也在升级。中国机械工业联合会推出的"智能开料师"认证,要求掌握CAM编程、设备物联网组网等6大模块。某企业开发的AI教练系统,能通过摄像头实时监测操作姿势,自动纠正如未戴护目镜、安全距离不足等隐患行为。统计表明,采用新培训标准的企业,设备非计划停机时间减少78%,工伤事故率下降至0.02‰。采用高性能开料机...

-

江苏加工中心开料机报价

开料机在泛家居行业的应用场景从定制衣柜到整体橱柜,开料机正重塑家居制造流程。某品牌智能工厂案例显示,引入双工位开料机后,生产线人工减少60%,订单交付周期缩短至72小时。设备可处理密度板、亚克力、铝塑复合板等20余种材料,通过自动换刀系统实现不同工艺切换。在汽车内饰领域,五轴开料机可完成曲面裁切;建筑行业则用于EPS保温装饰线条加工。值得注意的是,开料机与MES系统的对接实现了从设计到生产的全数字化,某企业通过云端订单系统使板材浪费率从12%降至6.5%。投资一台稳定的开料机,不仅解放了劳动力,更确保了批量化产品的一致性,为企业赢得市场竞争力。江苏加工中心开料机报价环保型开料机的技术创新在"双...

-

贵州板式家具开料机销售厂家

开料机解决定制家具的痛点定制家具需求激增催生了多品种、小批量生产模式,而开料机凭借快速换刀系统和智能排版软件成为关键设备。例如,某品牌使用配备12把刀库的开料机,可在一小时内切换15种不同工艺(如开槽、钻孔、45°斜切),满足客户个性化需求。其3D扫描功能还能直接读取设计图纸,自动生成切割路径,避免人工输入错误。2023年行业报告显示,采用开料机的定制企业客诉率下降42%,设计师方案落地效率提高60%。3. 环保趋势下开料机的绿色优势开料机的除尘系统可收集98%的切割粉尘,相比传统设备减少空气污染。某浙江企业通过加装脉冲除尘模块,顺利通过ISO14001认证。同时,其静音设计(噪音≤65分贝)...

-

四川大板套裁开料机方案设计

开料机在建筑幕墙领域的创新应用超高层建筑异形幕墙的兴起,推动开料机技术向重型化发展。某地标项目采用的龙门式双刀头开料机,有效加工范围达6m×24m,可处理30mm厚的阳极氧化铝板。设备配备的六轴联动系统,能完成空间曲面的三维切割,相比传统工艺缩短工期60%。耐候性加工成为新亮点。针对沿海地区高盐雾环境,开料机集成等离子处理模块,在切割不锈钢复合板的同时完成边缘钝化处理,使构件耐腐蚀等级达到C5-M标准。更令人瞩目的是光伏幕墙一体化加工技术——开料机通过激光测距自动调整切割深度,在保持4mm厚石材饰面强度前提下,精确铣出太阳能板的嵌装槽位,实现建筑光伏一体化(BIPV)的精密预制。全国完善服务网...

-

湖南品牌开料机售后维修

开料机在泛家居行业的应用场景从定制衣柜到整体橱柜,开料机正重塑家居制造流程。某品牌智能工厂案例显示,引入双工位开料机后,生产线人工减少60%,订单交付周期缩短至72小时。设备可处理密度板、亚克力、铝塑复合板等20余种材料,通过自动换刀系统实现不同工艺切换。在汽车内饰领域,五轴开料机可完成曲面裁切;建筑行业则用于EPS保温装饰线条加工。值得注意的是,开料机与MES系统的对接实现了从设计到生产的全数字化,某企业通过云端订单系统使板材浪费率从12%降至6.5%。投资一台稳定的开料机,不仅解放了劳动力,更确保了批量化产品的一致性,为企业赢得市场竞争力。湖南品牌开料机售后维修 金属加工领域的开料技术创...

-

天津木工开料机销售厂家

开料机(又称数控切割机)是一种通过计算机程序控制的高精度加工设备,广泛应用于木材、金属、塑料、亚克力等材料的切割、雕刻和钻孔。其**技术包括数控系统(CNC)、伺服电机驱动、自动换刀系统(ATC)和真空吸附台面等。工作原理:开料机通过CAD/CAM软件导入设计图纸,生成G代码指令,控制刀具在X、Y、Z三轴上进行精确运动。例如,在板式家具加工中,开料机可一次性完成裁板、开槽、打孔等工序,误差不超过0.1mm,远高于传统人工操作的精度。主要优势:高效率:一台开料机8小时可加工200张板材,相当于5名熟练工人的工作量。高精度:采用直线导轨和滚珠丝杠传动,定位精度达±0.02mm。省材料:智能优化排版...

-

吉林门板开料机销售厂家

高精度板材切割开料机通过数控系统实现毫米级精度的板材裁切,可快速完成柜体、门板等部件的下料,避免传统人工切割的尺寸误差,提升全屋定制产品的组装吻合度。例如,针对异形柜体或圆弧边角设计,开料机可一键导入CAD图纸完成复杂造型切割。智能排版优化借助配套软件,开料机能自动优化板材排版方案,比较大限度减少材料浪费。例如在定制衣柜生产中,系统可智能匹配不同尺寸的侧板、层板,使单张板材利用率提升至95%以上,降低企业原材料成本。孔槽加工一体化开料机可同步完成三合一连接件孔、铰链槽、抽屉滑轨槽等关键部位的加工,实现“裁切-打孔-开槽”全流程自动化。以橱柜生产为例,一台设备即可完成箱体所有功能性孔位的精细加工...

-

湖南柜体开料机

开料机在汽车内饰生产中的精密加工汽车内饰件对尺寸精度和表面光洁度要求极高,开料机凭借其高稳定性成为该领域的理想加工设备。在仪表盘、门板、座椅骨架等部件的生产中,开料机可精细裁切EPP泡沫、ABS板材、碳纤维等复合材料。通过激光定位系统和压力感应装置,设备能自动调节切割深度,确保不同密度材料的加工一致性。某新能源汽车厂商采用智能开料机后,内饰件公差控制在±0.05mm以内,且无毛边现象,直接减少了30%的二次修整工时。随着汽车轻量化趋势,开料机在蜂窝铝板、镁合金等新型材料的加工中展现出更大潜力。开料机运行稳定高效,为企业节省了大量人工与时间成本。湖南柜体开料机开料机在实木家具生产中的技术突破实木...

-

吉林开料机价格

板式家具生产线中的开料方案在板式家具智能制造中,开料机与电子锯、封边机组成全自动流水线。以某品牌六工序开料机为例,其搭载12把刀库可实现快速换刀,一次性完成板材切割、45度倒角、隐形件槽加工等操作。通过ERP系统对接订单数据后,智能排版软件能自动优化切割方案,使原材料利用率达92%以上。某中型橱柜厂引入该设备后,日均产能从80张板提升至240张,且封边条损耗减少15%。值得注意的是,开料机对环境湿度敏感,需保持车间恒温恒湿以避免板材膨胀影响精度。操作简便的开料机,轻松上手,快速培训新员工,有效解决用工难题。吉林开料机价格汽车内饰开料机的环保突破与成本控制某新能源汽车内饰件供应商采用环保型开料机...

-

云南开料机销售厂家

开料机在现代家具制造中的主要作用开料机作为数控切割设备的主力军,彻底改变了传统家具行业的板材加工模式。通过计算机精细控制,它能以0.1mm的误差在密度板、实木、亚克力等材料上完成异形切割、打孔和开槽,效率可达人工的8-10倍。某广东家具厂引入五头智能开料机后,日均加工量从80张板跃升至600张,且废料率由12%降至4%。其真空吸附台面配合伺服电机系统,可实现连续24小时作业,特别适合定制化订单的批量生产。更值得注意的是,新一代设备已集成自动上料和二维码识别功能,操作员只需扫描图纸编码,机器便能自动调取加工程序,真正实现"一键换产"的智能化转型。 全自动开料机可实现连续24小时作业,大...

-

北京开料机方案设计

开料机在定制化生产中的柔性优势随着消费个性化趋势加剧,开料机的柔性生产能力正成为中小型企业的竞争利器。以橱柜定制为例,传统模式需要为不同客户单独制作模具,而数控开料机只需导入设计图纸,即可在30分钟内完成柜体、门板的差异化切割。某工作室采用桌面式小型开料机,配合3D模拟软件,实现了“当日下单、次日安装”的服务承诺。这种灵活性还体现在小批量生产中。设备支持“一件起切”模式,切换产品时只需更换数字文件,无需物理调试。例如,某教育机构订购的200套创意课桌,包含36种不同形状的构件,开料机通过批处理程序在6小时内完成全部下料,而传统方式需要3天。同时,模块化设计让设备能选配激光标刻或喷码装置,直接在...

-

四川智能开料机

开料机智能排产系统行业痛点中小家具厂长期受困于板材利用率低(行业平均75%-80%)和换单效率差的问题。如今搭载AI排料软件的开料机提供了解决方案。例如某软件采用遗传算法,在30秒内生成比较好切割方案,比人工排版提升8%-12%出材率。更值得关注的是"动态余料管理"功能:系统会自动记录每块剩余板材的尺寸和材质,当新订单输入时优先匹配余料。山东某企业应用此系统后,年节省18mm厚欧松板超1500张,直接经济效益达67万元。此外,设备可记忆200组加工程序,切换订单时只需调取文件,15秒即可完成准备工作,特别适合当前碎片化订单趋势。数控开料机精密裁切,极大提升板材利用效率,节省生产成本。四川智能开...

-

广东加工中心开料机价格

开料机操作员培训体系的数字化转型随着设备智能化程度提高,人才培养模式发生根本变革。某职业院校建设的"虚拟开料车间",学员通过VR设备可模拟各种故障场景:从主轴过热急停到真空吸附失效,系统会记录每个处置步骤并生成能力雷达图。数据显示,这种培训方式使学员上岗适应期从3个月缩短至2周。行业认证体系也在升级。中国机械工业联合会推出的"智能开料师"认证,要求掌握CAM编程、设备物联网组网等6大模块。某企业开发的AI教练系统,能通过摄像头实时监测操作姿势,自动纠正如未戴护目镜、安全距离不足等隐患行为。统计表明,采用新培训标准的企业,设备非计划停机时间减少78%,工伤事故率下降至0.02‰。投资一台稳定的开...