-

武汉碳钢压铆件批发

发布时间:2025.11.13

武汉碳钢压铆件批发

发布时间:2025.11.13

与焊接、螺栓连接等其他连接方式相比,压铆连接具有独特的优势。焊接连接虽然能够提供较强的连接强度,但焊接过程中会产生热影响区,可能导致材料性能变化和变形,而且焊接后的零件难以拆卸和更换。螺栓连接需要使用...

-

南宁螺母柱压铆件解决方案

发布时间:2025.11.12

南宁螺母柱压铆件解决方案

发布时间:2025.11.12

压铆件的制造工艺是一门精细的艺术。从较初的板材切割开始,每一步都蕴含着技术与经验的融合。切割时,要保证切口平整、光滑,避免出现毛刺和裂纹,因为这些瑕疵可能会在后续的加工和使用过程中引发问题。接着是冲压...

-

沧州螺母压铆件厂家电话

发布时间:2025.11.11

沧州螺母压铆件厂家电话

发布时间:2025.11.11

在压铆件的成型加工中,冲压工艺是常用的一种方法。冲压是利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得所需形状和尺寸的零件。在冲压过程中,冲模的设计和制造至关重要。冲模的精度直接决定了压...

-

合肥螺帽压铆件维修

发布时间:2025.11.10

合肥螺帽压铆件维修

发布时间:2025.11.10

确保压铆件质量需多维度检测。目视检查可快速发现裂纹、变形等明显缺陷;尺寸测量通过卡尺、投影仪等工具验证连接部位的形变是否符合设计要求;无损检测如超声波检测、X射线检测则可检测内部缺陷,如裂纹或疏松。对...

-

无锡花齿压铆销钉批发

发布时间:2025.11.09

无锡花齿压铆销钉批发

发布时间:2025.11.09

薄板压铆的关键在于通过机械压力实现金属薄板的长久性连接,其工艺内核是对材料形变行为的准确控制。与焊接需熔化材料、螺栓连接需额外紧固件不同,压铆依赖薄板自身的塑性变形形成“机械互锁”结构。这一过程需精确...

-

压铆紧固件厂家电话

发布时间:2025.11.08

压铆紧固件厂家电话

发布时间:2025.11.08

压铆件在航空航天领域的应用,体现了其高精度和高可靠性的特点。航空航天设备对零部件的质量和性能要求极为苛刻,任何一个小小的连接故障都可能导致严重的后果。压铆件凭借其优异的力学性能和稳定的连接质量,成为航...

-

压铆件推扭力设备

发布时间:2025.11.07

压铆件推扭力设备

发布时间:2025.11.07

压铆件是一种在机械连接中普遍使用的紧固件,它通过外部施加的压力将紧固件长久性地固定在板材上。推扭力作为评估压铆件性能的重要指标,直接关系到连接件的稳定性和可靠性。推扭力不仅反映了紧固件与板材之间的结合...

-

上海钣金压铆紧固件技术支持

发布时间:2025.11.06

上海钣金压铆紧固件技术支持

发布时间:2025.11.06

压铆件的研发创新是推动行业发展的动力源泉。随着科技的不断进步和工业需求的日益多样化,对压铆件的性能和功能提出了更高的要求。研发人员需要不断探索新的材料、新的工艺和新的设计理念,以提高压铆件的强度、韧性...

-

沧州压铆件定制

发布时间:2025.11.06

沧州压铆件定制

发布时间:2025.11.06

压铆件在轨道交通、船舶制造、建筑结构等领域发挥着重要作用。不同领域对压铆件的性能要求各不相同,因此需根据具体应用场景选择合适的压铆件类型和规格。在选择压铆件时,需综合考虑连接部件的材料、形状、尺寸、负...

-

无锡螺钉压铆方案技术服务

发布时间:2025.11.05

无锡螺钉压铆方案技术服务

发布时间:2025.11.05

压铆过程中,铆钉与模具的摩擦会导致材料表面划伤或氧化,需通过表面保护技术提升连接外观与耐腐蚀性。对于铝合金等易氧化材料,可在压铆前涂覆临时保护膜(如水性脱模剂),压铆后通过清洗去除;对于不锈钢等高硬度...

-

芜湖花齿盲孔压铆螺柱加工

发布时间:2025.11.04

芜湖花齿盲孔压铆螺柱加工

发布时间:2025.11.04

压铆连接部位的应力演化贯穿整个工艺过程。初始阶段,压力导致材料弹性变形,应力均匀分布;随着塑性变形开始,应力集中于冲头边缘,形成局部高应力区;之后阶段,材料填充模具型腔后,应力重新分布,连接部位形成残...

-

衢州花齿类压铆方案技术对接

发布时间:2025.11.03

衢州花齿类压铆方案技术对接

发布时间:2025.11.03

为确保压铆质量一致性,需将工艺参数、操作步骤、检测标准等形成标准化文件,例如作业指导书(SOP)、控制计划(CP)等。SOP需详细描述设备操作、模具更换、参数设置等步骤,配以图示或视频辅助理解;CP需...

-

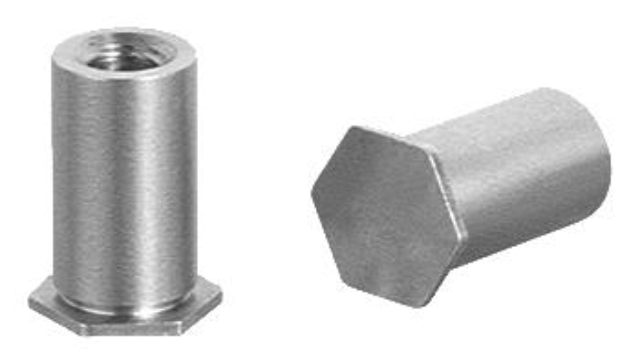

舟山六角薄头盲孔压铆螺柱在线询价

发布时间:2025.11.02

舟山六角薄头盲孔压铆螺柱在线询价

发布时间:2025.11.02

薄板压铆常见缺陷包括铆钉松动、薄板开裂、表面压痕与铆接偏心。铆钉松动通常因压力不足或孔径过大导致,需重新调整压力或更换铆钉规格;薄板开裂多由压力过大或材料韧性不足引起,需降低压力或改用高韧性材料(如6...

-

淮南压铆铆钉印怎么改善

发布时间:2025.11.02

淮南压铆铆钉印怎么改善

发布时间:2025.11.02

压铆印的质量直接关系到产品的整体性能和使用寿命。一个优良的压铆印,不只印记清晰、规整,而且连接牢固可靠,能够承受各种复杂的力学作用。如果压铆印出现瑕疵,如印记模糊、连接松动等,可能会导致工件在使用过程...

-

苏州压铆方案技术对接

发布时间:2025.11.02

苏州压铆方案技术对接

发布时间:2025.11.02

标准化操作流程(SOP)需细化到每个动作步骤与参数设置。例如,步骤1:检查设备状态,确认压力表、安全防护装置正常;步骤2:安装工装,调整定位销与支撑块位置,确保与产品匹配;步骤3:放置被连接件与铆钉,...

-

连云港薄板压铆螺钉价格

发布时间:2025.11.01

连云港薄板压铆螺钉价格

发布时间:2025.11.01

薄板压铆工艺需建立持续改进机制,通过PDCA循环(计划-执行-检查-处理)不断优化。例如,每月收集生产数据,分析压铆不良率、设备故障率等关键指标,识别改进机会;针对高频缺陷成立专项改善小组,通过头脑风...

-

上海螺柱压铆方案规范

发布时间:2025.11.01

上海螺柱压铆方案规范

发布时间:2025.11.01

压铆设备的选型直接影响工艺稳定性与生产效率。根据零件尺寸、连接点数量及生产批量,可选择手动、气动或液压压铆机。手动设备适用于小批量、低精度场景,但操作一致性难以保证;气动设备响应速度快,但压力输出波动...

-

金华薄板压鉚五金件加工价格

发布时间:2025.11.01

金华薄板压鉚五金件加工价格

发布时间:2025.11.01

如果应力分布不均匀,可能会导致薄板在某些部位产生过大的变形,甚至出现裂纹等缺陷。因此,需要通过有限元分析等数值模拟方法,对薄板压铆过程中的应力分布进行研究和分析,了解应力的变化规律。根据分析结果,可以...

-

山东花齿类压铆方案介绍

发布时间:2025.10.31

山东花齿类压铆方案介绍

发布时间:2025.10.31

协同整合还需考虑物流效率,如通过自动化输送线将压铆件直接传送至下一工位,减少中间搬运环节。此外,建立跨部门沟通机制,确保设计、工艺、生产部门对压铆要求达成共识,避免因信息不对称导致的返工。环保管控需关...

-

合肥六角压铆销钉批发

发布时间:2025.10.31

合肥六角压铆销钉批发

发布时间:2025.10.31

薄板压铆的历史可追溯至19世纪末的金属加工领域。早期压铆主要用于连接皮革、布料等非金属材料,通过简单模具与手工压力实现。随着金属薄板在工业中的普遍应用,20世纪初出现了机械式压铆机,用于连接汽车车身、...

-

宣城薄板压鉚五金件加工哪家好

发布时间:2025.10.31

宣城薄板压鉚五金件加工哪家好

发布时间:2025.10.31

薄板压铆工艺在提高生产效率方面也有很大的潜力可挖。通过优化工艺流程、提高设备自动化程度和操作人员的技能水平,可以缩短压铆周期,提高单位时间内的产量。例如,采用自动化的上料和下料系统,可以减少人工操作时...

-

衢州压铆销钉压铆印改善方法

发布时间:2025.10.30

衢州压铆销钉压铆印改善方法

发布时间:2025.10.30

操作人员在压铆印工艺中扮演着关键角色。他们的技能水平和经验直接影响着压铆印的质量和生产效率。一名熟练的操作人员需要具备对金属材质的敏锐感知能力,能够根据不同的金属类型和厚度,迅速调整压铆印设备的参数,...

-

宁波六角薄头通孔压铆螺柱工艺

发布时间:2025.10.30

宁波六角薄头通孔压铆螺柱工艺

发布时间:2025.10.30

薄板压铆工艺需建立持续改进机制,通过PDCA循环(计划-执行-检查-处理)不断优化。例如,每月收集生产数据,分析压铆不良率、设备故障率等关键指标,识别改进机会;针对高频缺陷成立专项改善小组,通过头脑风...

-

丽水花齿压铆销钉厂家电话

发布时间:2025.10.30

丽水花齿压铆销钉厂家电话

发布时间:2025.10.30

规范的操作是确保薄板压鉚质量的基础。操作人员需接受专业培训,熟悉设备操作流程与安全规范;生产前需检查设备状态,确保压力系统、模具与传感器正常工作;生产中需严格按工艺参数执行,避免随意调整压力或位移;生...

-

马鞍山薄板压鉚五金件咨询服务

发布时间:2025.10.30

马鞍山薄板压鉚五金件咨询服务

发布时间:2025.10.30

模具是薄板压铆工艺的关键工具,其设计需直接针对薄板特性进行优化。凸模形状需与铆钉头部轮廓匹配,例如半球形凸模可减少应力集中,避免薄板表面压痕;凹模锥角需根据薄板厚度调整,过小会导致材料流动受阻,过大则...

-

淮安钣金压铆螺柱方案怎么选

发布时间:2025.10.29

淮安钣金压铆螺柱方案怎么选

发布时间:2025.10.29

压铆工装的定位精度直接影响连接质量,需通过“基准统一”原则设计:以被连接件的主要定位面为基准,确保铆钉、铆孔与压头的相对位置误差小于0.1mm。通用性设计则需考虑产品迭代需求,采用模块化结构,例如将定...

-

盐城六角薄头通孔压铆螺柱咨询服务

发布时间:2025.10.29

盐城六角薄头通孔压铆螺柱咨询服务

发布时间:2025.10.29

薄板压铆工艺的熟练掌握需要操作人员具备多方面的知识和技能。除了要了解薄板压铆的基本原理和工艺流程外,还需要掌握相关设备的操作和维护技能。操作人员需要能够根据不同的薄板材质和产品要求,合理调整设备的参数...

-

亳州花齿盲孔压铆螺柱批发

发布时间:2025.10.29

亳州花齿盲孔压铆螺柱批发

发布时间:2025.10.29

薄板压铆过程中,变形协调性是衡量工艺质量的重要指标。由于薄板厚度较小,其变形容易受到边界条件的限制,导致局部应力集中或变形不连续。例如,在连接两个薄板时,若压铆力过大,可能导致薄板在连接处撕裂;若压铆...

-

舟山花齿压铆螺钉推荐

发布时间:2025.10.29

舟山花齿压铆螺钉推荐

发布时间:2025.10.29

压铆过程中的形变是动态的、多阶段的。初始阶段,上模接触薄板表面,压力集中于冲头边缘,材料开始向四周流动;随着压力增大,形变区域扩展,下模凹槽引导材料向下了流动,形成连接部位的初步凹陷;之后阶段,压力达...

-

宿迁面板压铆印处理方法

发布时间:2025.10.28

宿迁面板压铆印处理方法

发布时间:2025.10.28

压铆印,作为一种独特的工艺印记,在金属加工领域占据着特殊的位置。它并非简单的表面装饰,而是融合了力学与美学的精妙结合。当压铆机准确地作用于金属板材时,强大的压力瞬间传递,使金属在特定区域发生塑性变形,...