-

佛山1800度泡沫陶瓷炉膛材料批发

发布时间:2025.10.31

佛山1800度泡沫陶瓷炉膛材料批发

发布时间:2025.10.31

气氛调节功能是泡沫陶瓷炉膛材料在ITO靶材烧结中的关键作用。ITO靶材烧结多在氧气气氛中进行(氧分压0.1~0.5MPa),以抑制In₂O₃的分解。泡沫陶瓷的开孔结构允许氧气均匀渗透到靶材周围,孔隙的...

-

南京微波加热炉高温炉膛材料厂家

发布时间:2025.10.31

南京微波加热炉高温炉膛材料厂家

发布时间:2025.10.31

真空炉高温炉膛的结构设计需材料与真空系统协同,形成“密封-隔热-承重”一体化结构。典型结构从内到外为:致密工作层(50~80mm,99%氧化铝或氧化锆砖)→隔热过渡层(100~150mm,莫来石泡沫陶...

-

盐城滑板高温炉膛材料定制价格

发布时间:2025.10.30

盐城滑板高温炉膛材料定制价格

发布时间:2025.10.30

箱式炉高温炉膛材料的应用效果体现在加热效率与工艺稳定性的提升上。汽车零件淬火箱式炉采用莫来石-堇青石复合内衬后,炉内温差从±15℃缩小至±5℃,零件淬火硬度均匀性提高20%,能耗降低10%~15%。电...

-

芜湖ITO靶材高温炉膛材料哪家好

发布时间:2025.10.30

芜湖ITO靶材高温炉膛材料哪家好

发布时间:2025.10.30

复合高温炉膛材料的应用已覆盖多个不错高温领域,展现出明显优势。在航空航天的超高温烧结炉(1800℃)中,氧化锆-莫来石复合内衬使炉内温差控制在±3℃,航天器材料的致密度提升至99%以上。垃圾焚烧炉的二...

-

合肥镐芯水口高温炉膛材料价格

发布时间:2025.10.30

合肥镐芯水口高温炉膛材料价格

发布时间:2025.10.30

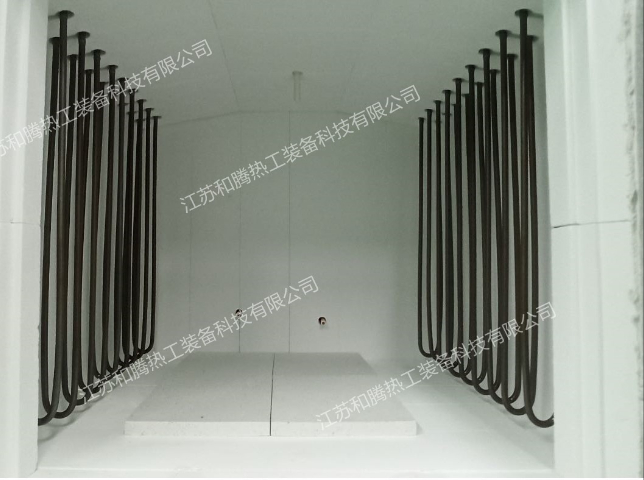

真空高温炉膛材料需与加热元件精细适配,避免界面反应。与硅钼棒(1600℃)接触的材料选用99%氧化铝砖,其Al₂O₃与MoSi₂的反应率<0.1%/100h;与钨丝(2000℃)搭配时,需采用氧化锆砖...

-

南京高温炉膛材料批发价格

发布时间:2025.10.29

南京高温炉膛材料批发价格

发布时间:2025.10.29

热风高温炉膛材料的应用效果在多个工业领域得到验证,明显提升设备运行效率。高炉热风炉采用“碳化硅复合砖工作层+轻质莫来石隔热层”后,内衬使用寿命从1~2年延长至3~5年,热风温度稳定在1200~1300...

-

洛阳小车窑高温炉膛材料供应商

发布时间:2025.10.29

洛阳小车窑高温炉膛材料供应商

发布时间:2025.10.29

井式炉高温炉膛材料的应用效果体现在加热质量与设备寿命的双重提升。汽车半轴淬火井式炉采用刚玉-莫来石复合内衬后,轴向温差从±10℃缩小至±3℃,工件淬火硬度均匀性提升15%,返工率下降至2%以下。航空发...

-

无锡工业炉膛耐火材料报价

发布时间:2025.10.29

无锡工业炉膛耐火材料报价

发布时间:2025.10.29

热风炉膛耐火材料的类型选择需根据工作温度与介质特性差异化适配。中低温段(800~1000℃)以黏土质复合材料为主,如黏土-高铝复合砖,成本较低且抗热震性良好,适合热风炉蓄热室下部。中高温段(1000~...

-

佛山真空炉膛耐火材料批发

发布时间:2025.10.28

佛山真空炉膛耐火材料批发

发布时间:2025.10.28

节能炉膛耐火材料的技术创新聚焦于性能突破与功能集成。新型气凝胶复合耐火材料将导热系数降至0.02~0.03W/(m・K),为传统隔热材料的1/5~1/10,在航天模拟炉等不错设备中试用成功。相变储能耐...

-

南京退火炉膛耐火材料厂家

发布时间:2025.10.28

南京退火炉膛耐火材料厂家

发布时间:2025.10.28

多孔炉膛耐火材料的性能验证需覆盖基础物理特性、热工性能及长期稳定性三大维度。基础物理测试包括:体积密度(精确测定气孔率与结构致密程度,中低温用材料通常≤1.5g/cm³)、常温耐压强度(≥3-8MPa...

-

洛阳氧化锆陶瓷高温炉膛材料定制厂家

发布时间:2025.10.28

洛阳氧化锆陶瓷高温炉膛材料定制厂家

发布时间:2025.10.28

真空炉高温炉膛材料的制造工艺需围绕低挥发与高致密性展开,每一步都严格控制杂质引入。原料选择上,氧化铝粉需经多级除铁(磁选+酸洗),纯度提升至99.9%以上,颗粒粒径控制在1~3μm以保证烧结活性;氧化...

-

安徽煅烧氧化锆泡沫陶瓷炉膛材料价格

发布时间:2025.10.28

安徽煅烧氧化锆泡沫陶瓷炉膛材料价格

发布时间:2025.10.28

微孔泡沫陶瓷炉膛材料以其独特的微观结构区别于常规多孔材料,其孔隙直径多集中在1~50μm,且孔隙分布均匀,连通率可达90%以上。这种精细的多孔结构由陶瓷基体(如氧化铝、氧化锆、莫来石等)构成骨架,骨架...

-

99瓷高温炉膛材料批发

发布时间:2025.10.27

99瓷高温炉膛材料批发

发布时间:2025.10.27

井式炉高温炉膛材料的应用效果体现在加热质量与设备寿命的双重提升。汽车半轴淬火井式炉采用刚玉-莫来石复合内衬后,轴向温差从±10℃缩小至±3℃,工件淬火硬度均匀性提升15%,返工率下降至2%以下。航空发...

-

郑州工业窑炉泡沫陶瓷炉膛材料供应商

发布时间:2025.10.27

郑州工业窑炉泡沫陶瓷炉膛材料供应商

发布时间:2025.10.27

95瓷与99瓷泡沫陶瓷炉膛材料制造工艺的差异体现在烧结控制与原料处理上。95瓷生产时,可采用较低的烧结温度(1550~1650℃),且因含助剂,粉体粒径要求相对宽松(5~10μm),成型难度较低,适合...

-

洛阳多孔泡沫陶瓷炉膛材料定制

发布时间:2025.10.27

洛阳多孔泡沫陶瓷炉膛材料定制

发布时间:2025.10.27

泡沫陶瓷炉膛材料的热场均匀性对ITO靶材的致密度至关重要。ITO靶材需在温差≤5℃的均匀热场中烧结,否则易出现局部晶粒异常生长,导致靶材密度不均。泡沫陶瓷的多孔结构可减缓热量传导速度,配合炉膛设计形成...

-

洛阳化工高温炉膛材料售价

发布时间:2025.10.27

洛阳化工高温炉膛材料售价

发布时间:2025.10.27

真空炉高温炉膛材料的制造工艺需围绕低挥发与高致密性展开,每一步都严格控制杂质引入。原料选择上,氧化铝粉需经多级除铁(磁选+酸洗),纯度提升至99.9%以上,颗粒粒径控制在1~3μm以保证烧结活性;氧化...

-

南京退火炉膛耐火材料批发

发布时间:2025.10.27

南京退火炉膛耐火材料批发

发布时间:2025.10.27

退火炉炉膛耐火材料的技术发展朝着“精细控温+长寿命”方向推进。新型梯度隔热材料通过分层调整孔隙率(内层20%~30%、外层60%~70%),在保证强度的同时进一步降低导热系数至0.2~0.3W/(m・...

-

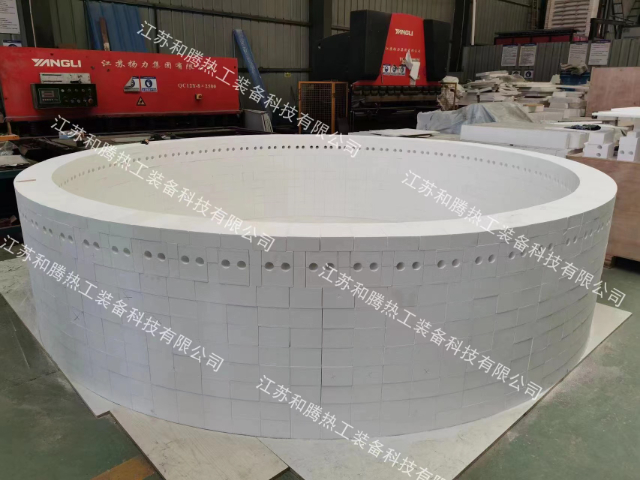

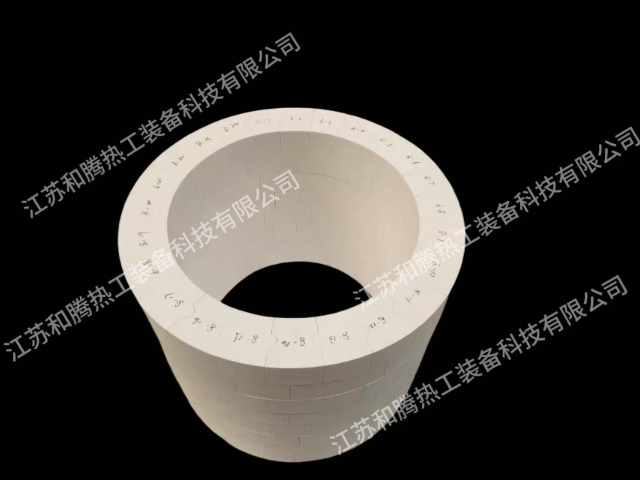

圆形炉膛泡沫陶瓷炉膛材料价格

发布时间:2025.10.27

圆形炉膛泡沫陶瓷炉膛材料价格

发布时间:2025.10.27

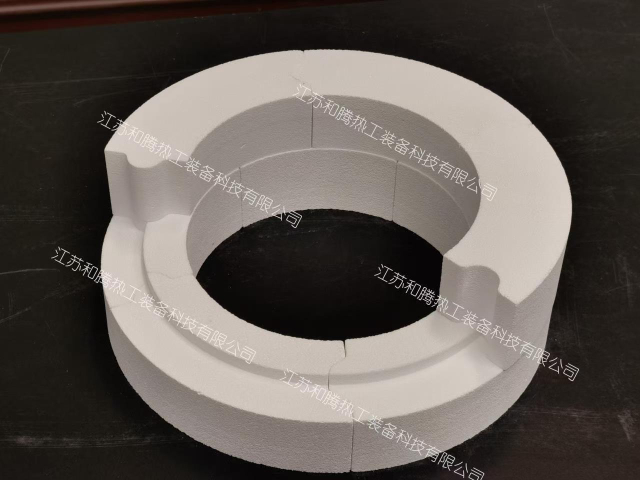

多孔泡沫陶瓷炉膛材料在冶金工业的高温炉中应用普遍,尤其适用于有色金属熔炼与均热过程。在铝、铜等合金的熔炼炉内衬中,其多孔结构可减少炉体重量的同时,通过空气层阻隔热量传递,降低能耗约15%~20%。材料...

-

山东工业窑炉炉膛耐火材料多少钱

发布时间:2025.10.27

山东工业窑炉炉膛耐火材料多少钱

发布时间:2025.10.27

钢铁工业是炉膛耐火材料的较大应用领域,不同设备对材料性能的需求差异明显。高炉炼铁系统中,炉缸与炉底采用炭砖与陶瓷杯复合结构,炭砖(固定碳≥95%)抵抗铁水侵蚀,陶瓷杯(Al₂O₃-ZrO₂质)阻隔热量...

-

北京煅烧氧化锆泡沫陶瓷炉膛材料定制厂家

发布时间:2025.10.27

北京煅烧氧化锆泡沫陶瓷炉膛材料定制厂家

发布时间:2025.10.27

使用99瓷泡沫陶瓷炉膛材料时需关注其特性限制,安装过程中需避免机械冲击,因其脆性高于普通泡沫陶瓷,剧烈碰撞易导致孔隙壁断裂。在炉膛设计中,需配合高密度99瓷边框作为支撑,防止高温下材料变形。长期使用时...

-

登封台车炉高温炉膛材料

发布时间:2025.10.27

登封台车炉高温炉膛材料

发布时间:2025.10.27

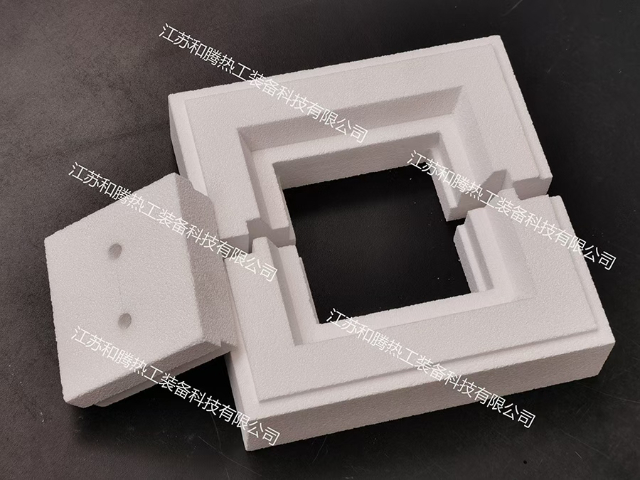

箱式炉高温炉膛作为一种开口式矩形加热设备的重心,其工作环境具有温度范围广(800~1600℃)、炉门频繁启闭导致温度波动大、工件摆放方式多样等特点,对材料的综合性能要求多方面。这类炉膛普遍应用于金属热...

-

上海台车炉高温炉膛材料多少钱

发布时间:2025.10.26

上海台车炉高温炉膛材料多少钱

发布时间:2025.10.26

真空高温炉膛(工作温度≥1000℃,真空度≤10⁻³Pa)的特殊环境对材料提出严苛要求,需同时应对高温氧化、低气压挥发与热应力冲击。在真空状态下,传统耐火材料中的低熔点成分(如Na₂O、K₂O)易挥发...

-

山东井式炉泡沫陶瓷炉膛材料

发布时间:2025.10.26

山东井式炉泡沫陶瓷炉膛材料

发布时间:2025.10.26

新兴产业的发展为微孔泡沫陶瓷炉膛材料创造了新的应用空间。在固态电池正极材料(如硫化物电解质)的烧结炉中,其高纯度(杂质≤0.01%)可避免金属离子污染,保障电解质的离子电导率。氢能产业的高温制氢炉(1...

-

佛山半导体泡沫陶瓷炉膛材料哪家好

发布时间:2025.10.26

佛山半导体泡沫陶瓷炉膛材料哪家好

发布时间:2025.10.26

纯氧化铝泡沫陶瓷炉膛材料是以高纯度氧化铝(Al₂O₃含量≥99%)为少有主成分的多孔结构耐火材料,几乎不含其他刻意添加的烧结助剂或杂质,是泡沫陶瓷炉膛材料中纯度较高的品类之一。其微观结构由连续贯通的孔...

-

江苏升降炉炉膛耐火材料厂家

发布时间:2025.10.26

江苏升降炉炉膛耐火材料厂家

发布时间:2025.10.26

热风炉膛耐火材料的施工与维护需遵循动态环境下的特殊要求。施工时,复合砖砌筑需预留1~2mm膨胀缝,填充陶瓷纤维绳以缓冲热膨胀,灰缝厚度控制在2~3mm,采用同材质细粉调制的泥浆,确保粘结强度≥1MPa...

-

南通圆形炉膛高温炉膛材料批发

发布时间:2025.10.26

南通圆形炉膛高温炉膛材料批发

发布时间:2025.10.26

热风高温炉膛材料按功能可分为耐磨工作层材料与隔热保温材料,两者协同构成复合内衬。耐磨工作层直接接触高温热风,多选用碳化硅质、高铝-碳化硅复合砖或刚玉质浇注料,其中碳化硅质材料(SiC≥80%)在140...

-

肇庆井式炉炉膛耐火材料价格

发布时间:2025.10.26

肇庆井式炉炉膛耐火材料价格

发布时间:2025.10.26

炉膛启停及负荷波动产生的热应力(温差>600℃)是材料剥落失效的主因,抗热震设计需兼顾组分优化与结构缓冲。传统高铝砖因导热系数低(2-3W/(m·K))、弹性模量高(>20GPa),热震稳定性差(水冷...

-

无锡煅烧泡沫陶瓷炉膛材料批发

发布时间:2025.10.26

无锡煅烧泡沫陶瓷炉膛材料批发

发布时间:2025.10.26

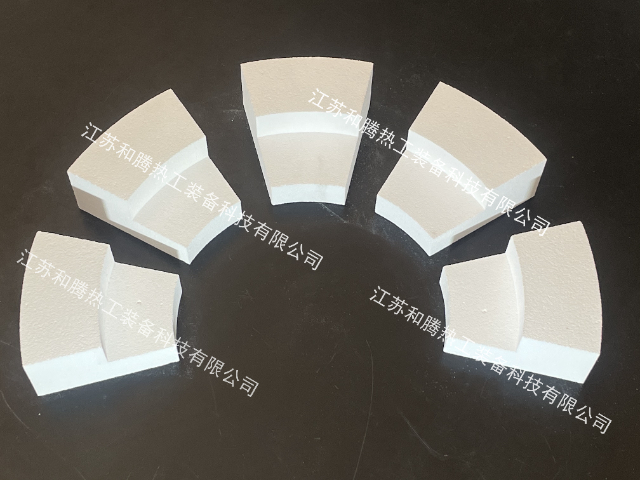

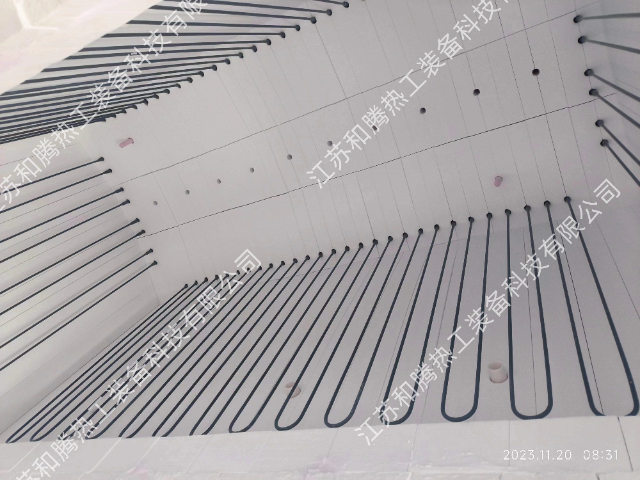

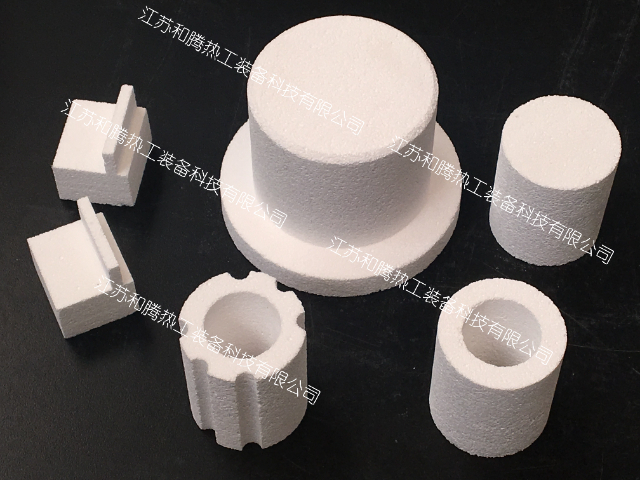

HT1800泡沫陶瓷炉膛材料在加工定制方面具有高度灵活性,能满足不同用户的多样化需求。可根据用户要求,通过雕刻机等设备精确加工成圆盘、圆塞、圆筒、圆柱等各种形状,尺寸精度高。例如在管式炉中,可定制合适...

-

苏州镐芯水口泡沫陶瓷炉膛材料哪家好

发布时间:2025.10.26

苏州镐芯水口泡沫陶瓷炉膛材料哪家好

发布时间:2025.10.26

使用99瓷泡沫陶瓷炉膛材料时需关注其特性限制,安装过程中需避免机械冲击,因其脆性高于普通泡沫陶瓷,剧烈碰撞易导致孔隙壁断裂。在炉膛设计中,需配合高密度99瓷边框作为支撑,防止高温下材料变形。长期使用时...

-

江苏1700度泡沫陶瓷炉膛材料报价

发布时间:2025.10.26

江苏1700度泡沫陶瓷炉膛材料报价

发布时间:2025.10.26

相较于传统炉膛材料,HT1800泡沫陶瓷优势明显。与刚玉砖、空心球砖相比,后两者密度较高,导致炉体重量大,能耗多,而HT1800材料的低密度使其在能耗方面表现更优,节能效果突出。与氧化铝纤维板相比,纤...