商机详情 -

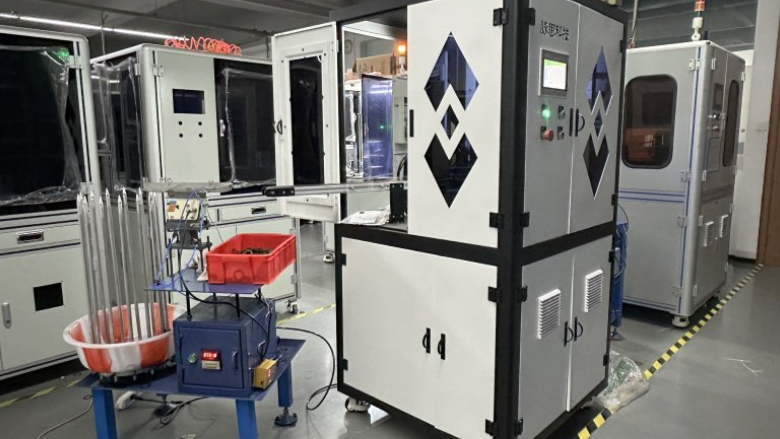

宜春AI视觉检测设备

工作原理

图像采集:工业相机在光源照射下拍摄零件图像,传输至图像处理单元。预处理:通过去噪、增强、分割等操作优化图像质量,突出缺陷特征。

特征提取:AI算法识别缺陷类型(如划痕、裂纹、孔洞)并测量尺寸参数(如长度、宽度、圆度)。

决策与执行:与预设标准比对,判断零件是否合格,并触发分拣或报警动作。

技术优势

超高精度:微米级测量,可检测1μm级缺陷,远超人眼极限。

高效稳定:单件检测节拍≤4.5秒,设备利用率≥90%,满足高负荷产线需求。

零漏检:融合深度学习与传统算法,致命不良漏判率为0。

智能数据管理:实时存储超5万张缺陷图谱,生成质量分析报表,驱动工艺优化。

易操作:提供三级用户权限管控(作业员/技术员/工程师),中文界面支持参数灵活调整。 高分辨率CCD芯片,实现毫秒级图像采集。宜春AI视觉检测设备

视觉检测设备

例如在半导体检测中,高频结构光可捕捉0.1μm级的线路断点。智能处理单元:搭载GPU加速卡与深度学习框架,支持每秒处理数百张高清图像。某3C代工厂的案例显示,其AI算法可同时识别20种不同类型的表面缺陷,准确率达99.7%。机械执行系统:通过PLC控制机械臂、分拣装置等执行机构,形成"检测-判断-剔除"的完整闭环。在物流分拣场景,视觉引导的机器人分拣效率较人工提升300%。二、应用场景:全行业质量管控变革1. 电子制造:芯片级的"显微镜医生"PCB板检测:可识别0.2mm焊点虚焊、元件极性反接等200余种缺陷屏幕检测:采用偏振光技术,0.3秒内定位液晶面板的Mura斑某头部企业数据:宜春AI视觉检测设备智能视觉检测设备通过AI算法提升复杂场景识别效率。

电子制造:在iPhone生产线中,70余套视觉系统覆盖从晶圆切割到整机组装的全流程,可检测01005元件(0.4mm×0.2mm)的偏移、缺件等缺陷,良品率提升12%。汽车工业:3D视觉系统实现车身间隙的纳米级测量,误差控制在±0.02mm以内,同时可检测铝合金轮毂的表面气孔、裂纹等微观缺陷,单线年节约返工成本超500万元。医药包装:通过高动态范围(HDR)相机与OCR算法,可100%识别药瓶封口缺陷、标签错印等问题,确保GMP合规性,已应用于辉瑞、强生等跨国药企。食品分拣:多光谱成像技术结合深度学习,可区分苹果的糖度、硬度及表面霉斑,分选效率达8吨/小时,较人工分选提升300%。

图像采集单元

CCD 相机:部件,负责将物体反射或透射的光信号转换为电信号(图像像素数据)。CCD 传感器具有高灵敏度、低噪声、高分辨率等特点,能捕捉清晰的物体图像。根据检测需求,可选择不同分辨率(如百万像素、千万像素)、帧率(高速运动物体需高帧率)、光谱响应(如可见光、红外)的相机。

镜头:与相机配合,将物体成像在 CCD 传感器上,决定成像的放大倍数、视野范围和清晰度。需根据检测物体的大小、距离等参数选择合适焦距、光圈的镜头。

光源系统:提供稳定、均匀的照明,突出物体特征(如缺陷、边缘),减少环境光干扰。常见光源类型包括环形光源、条形光源、面光源、同轴光源等,需根据物体材质(反光 / 不反光)、检测特征(颜色 / 形状)选择。 内置缺陷分类数据库,自动区分划痕、裂纹、气泡等200余种缺陷类型。

光学成像系统

光源:提供稳定、均匀的照明,根据检测需求可选择背光、环形光、同轴光、条形光等不同类型,目的是突出被检测物体的特征(如缺陷、边缘),减少干扰。

相机:将物体的光学图像转换为电子信号,常见的有 CCD(电荷耦合器件)相机和 CMOS(互补金属氧化物半导体)相机,分辨率和帧率根据检测精度和速度要求选择。

镜头:负责将物体成像在相机的感光元件上,镜头的焦距、光圈等参数会影响成像的清晰度和视野范围。

输送系统:将待检测物体按照一定的速度和姿态输送到检测区域,确保物体在成像时保持稳定。

常见的输送方式有振动盘送料、传送带输送、分度盘旋转输送等,适用于不同形状和大小的物体(如螺丝、电子元件、轴承等)。 高分辨率视觉检测设备可捕捉0.01mm级的表面异常特征。宜春AI视觉检测设备

抗干扰CCD设计,稳定检测强光环境产品。宜春AI视觉检测设备

应用场景

电子行业:检测PCB板焊点虚焊、短路,元件贴装位置偏差;识别连接器插针弯曲、缺失,确保符合IPC标准。

汽车行业:检测发动机缸体气孔、活塞环开口间隙;识别车身覆盖件波浪纹、拉延痕,保障焊接质量。

航空航天:检测涡轮叶片铸造缺陷(如裂纹、疏松);验证航空螺栓螺纹参数(如螺距、牙型角),确保符合NAS、MS标准。

医疗器械:测量骨科植入物表面粗糙度、孔隙率;检测种植体螺纹完整性,保障生物相容性。

精密制造:检测金属零件齿形缺损、密封圈毛刺;识别塑料件飞边、缺料,提升产品合格率。 宜春AI视觉检测设备