商机详情 -

南京汽车零部件热处理供应商

真空渗碳:为得到马氏体表面组织及内部韧性在大气压以下(760Torr)压力及高温中投入碳原子后活性炭渗入到产品的热处理方式。软氮化一般在550~580℃投入NH3和RXGas(N2base+CO2)往零件表面渗入氮或碳形成Fe-N-C系化合物层的工艺。零件表面生成Fe3N,Fe4N化合物可控制氮气浓度。软氮化优点:表面高硬度提高耐磨性;低温处理无晶体变化,热变形量减少;可适用于多数钢材,耐腐蚀性提高。在Batch炉保持软氮化气氛中投入产品,温度,时间,NH3量可控制,相反PIT炉在常温(100℃以下)装炉,炉内充满空气一般400℃以前转换成NH3气氛,氮化时Sensor调整Kn值ε–Fe2-3N,γ–Fe4N控制或去除化合物层及保留扩散层。常见的热处理方法包括退火、淬火、回火、正火、淬化、时效等。南京汽车零部件热处理供应商

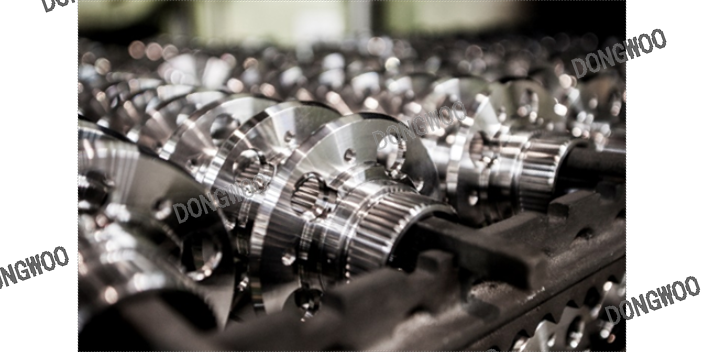

汽车运行时,变速箱轴和齿轮不仅承受高速转动时的扭矩和冲击,还承受强大的振动力、摩擦力,而且必须满足在高温环境下运行;作为变速箱中的关键部件,轴和齿轮产品需要具备良好的机械性能、综合力学性能和耐高温性能;变速箱齿轮经渗碳淬火后,表面碳含量增加,形成针状马氏体和残余奥氏体组织,增强了表面强度和耐磨性,心部仍维持较低的含碳量,能够保证较高的强度和冲击韧性。变速箱齿轮和轴在热处理过程中始终伴有产品变形,在实际生产中,过大的变形量以及不同条件下变形量的变化在工件经过热后磨削加工后,会造成硬化层的深浅不一,使得残余应力分布不均,影响齿轮的使用寿命。常州工件热处理工艺热处理哪里有?欢迎咨询东宇东庵(无锡)科技有限公司。

不锈钢氮化处理是一种提高不锈钢硬度、耐磨性、耐蚀性的表面处理工艺,它通过将不锈钢放入氮化炉中,在高温下使氮气离子渗透到不锈钢表面形成氮化层,从而提高了钢材表面的硬度和耐磨性,使其具有更好的耐腐蚀性。奥氏体化能够提高钢材的可塑性和韧性,降低钢材的硬度和强度,增强其耐磨性和耐腐蚀性。不锈钢氮化处理是一种提高不锈钢硬度、耐磨性、耐蚀性的表面处理工艺,它通过将不锈钢放入氮化炉中,在高温下使氮气离子渗透到不锈钢表面形成氮化层,从而提高了钢材表面的硬度和耐磨性,使其具有更好的耐腐蚀性。不锈钢经过氮化处理后,表面形成了一层坚硬、耐磨的氮化层,能有效地保护钢材表面免受磨损和划痕,延长不锈钢的使用寿命。

氧氮化:氮化处理或处理后表面形成Fe3O4防止氧化的工艺。氧氮化方法有工程中添加2~5%氧化材后形成氮化物,氮化处理后表面形成氧化层的方法,我司以第二种方式处理产品,氧化材使用H20。真空渗碳:无氧化气氛:防止氧化皮及提高机械性能,材料合金自由设计;Gas冷却压力,风量,方向自由控制可减少变化量;渗碳时间缩短-高温及高浓度渗碳;环保设备;内孔深,小零件均匀渗碳。渗碳:产品加热至晶体转变温度以上,表面渗入碳&氮后通过急速冷却得到坚硬的表面渗碳层的热处理工艺。碳氮共渗:一般在晶体转变温度以上进行处理及渗碳温度930℃,碳氮共渗860℃。热处理一般多少钱?欢迎咨询东宇东庵(无锡)科技有限公司。

中国河北省易县燕下都出土的两把剑和一把戟,其显微组织中都有马氏体存在,说明是经过淬火的。随着淬火技术的发展,人们逐渐发现淬冷剂对淬火质量的影响。三国蜀人蒲元曾在今陕西斜谷为诸葛亮打制3000把刀,相传是派人到成都取水淬火的。真空渗碳工艺表面碳含量易于控制:真空渗碳表面碳含量不必经过碳势控制,经过控制渗碳压力和渗碳气流量即可完毕表面碳含量的准确控制。真空渗碳的原理现已和传统气体渗碳不同,没有了碳势的概念常规渗碳和多用炉渗碳,在排气时,赶气和碳势树立没有明显的鸿沟,小件先到温,先开端渗碳,大小件渗碳开端点不同。热处理哪家好?欢迎咨询东宇东庵(无锡)科技有限公司。温州钢材热处理加工

真空渗碳热处理的这些优点你了解吗?南京汽车零部件热处理供应商

模具的性能必须满足:高的强度,(包括高温强度,抗冷热疲劳性能)高的硬度(耐磨性能)和高的韧性,并且还要求有良好的机械加工性、(包括良好的抛光性)可焊接性及抗腐蚀性等等。对模具寿命影响比较大的是模具的设计(包括了正确的选择材料)模具的材料,模具的热处理,模具的使用和维护等。如果模具的设计合理,材料质量,那么热处理的好坏直接决定了模具的使用寿命。国内外都在设法采用更先进的热处理手段来提高模具的性能延长模具的使用寿命。而真空热处理则是模具热处理中较先进的方式之一。南京汽车零部件热处理供应商

东宇东庵(无锡)科技有限公司汇集了大量的优秀人才,集企业奇思,创经济奇迹,一群有梦想有朝气的团队不断在前进的道路上开创新天地,绘画新蓝图,在江苏省等地区的机械及行业设备中始终保持良好的信誉,信奉着“争取每一个客户不容易,失去每一个用户很简单”的理念,市场是企业的方向,质量是企业的生命,在公司有效方针的领导下,全体上下,团结一致,共同进退,**协力把各方面工作做得更好,努力开创工作的新局面,公司的新高度,未来东宇东庵科技供应和您一起奔向更美好的未来,即使现在有一点小小的成绩,也不足以骄傲,过去的种种都已成为昨日我们只有总结经验,才能继续上路,让我们一起点燃新的希望,放飞新的梦想!