商机详情 -

贵州刮壁结晶器供应商

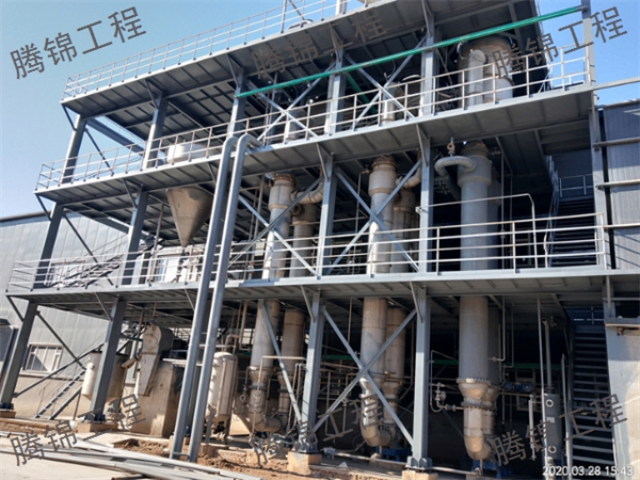

为防止漏钢事故的发生,现代连铸机普遍配备了先进的漏钢预报系统。该系统通过监测结晶器内的摩擦力变化、热传递量以及铜板热电偶的温度波动等参数,实现了对铸坯凝固状态的实时监控与预警。一旦发现异常情况,系统便会立即发出警报并采取相应的控制措施,从而避免了漏钢事故的发生。这种智能化升级不只提高了生产的安全性与稳定性,还降低了漏钢率与生产成本。在化工领域,强制循环蒸发结晶器凭借其高效的生产能力和普遍的粒度分布特性而备受青睐。该设备通过强制循环泵将热饱和溶液送至加热室进行升温处理后再返回结晶室进行蒸发结晶。这一过程中溶质在悬浮颗粒表面沉积并逐渐形成晶体。强制循环蒸发结晶器不只适用于大规模生产场景还具备操作简便、维护成本低等优点。定期检查结晶器磨损情况,预防漏钢。贵州刮壁结晶器供应商

与套管式不同,组合式结晶器以其模块化设计,在板坯、大断面方坯及异型坯连铸中占据重要地位。它由四块复合壁板及外框架构成,每块壁板由铜板与钢制水箱通过螺柱紧密连接,形成冷却水缝。这种设计不只便于在线调整结晶器宽度和形成所需的倒锥度,还极大地提高了设备的灵活性和适应性,满足了不同铸坯规格的生产需求。为确保连铸过程的安全与稳定,结晶器的热传递状态成为监测漏钢风险的重要指标。通过测量冷却水的进出口温差或单位时间内单位面积的热传递量,操作人员可以实时掌握结晶器的工作状态,及时采取调整拉速、停浇等措施,有效预防漏钢事故的发生。海南硫酸钠蒸发结晶结晶器结晶器设计需考虑热膨胀因素。

相较于套管式,组合式结晶器以其高度的灵活性脱颖而出。通过模块化设计,能够轻松适应不同断面形状的铸坯生产需求,如板坯、大方坯及异型坯等。其复合壁板结构,结合铜板与钢制水箱的紧密配合,实现了高效冷却与良好导热性的同时,也便于在线调整宽度与倒锥度,满足多样化的生产要求。为提高结晶器的使用寿命与性能,内壁材质的选择至关重要。铜基合金因其优异的导热性、耐磨性和机械强度,成为制作结晶器内壁的优先选择材料。通过合金化处理,如添加银、磷、铍等元素,可进一步提升材料的再结晶温度、硬度和高温强度。此外,表面镀层技术的应用,如镀铬、镀镍等,也卓著增强了内壁的耐磨性和光滑度,降低了拉坯阻力。

结晶器作为连铸机的心脏部件,直接决定了铸坯的初始形态与质量。它像是一位精细的雕塑家,将高温钢水精确地塑形为预定断面的坚固坯壳。这一过程中,结晶器的结构设计、材质选择及性能参数优化,无不彰显着其在提高铸坯表面质量、减少缺陷产生方面的重要作用。套管式结晶器以其独特的内壁铜管、内外水套及足辊设计,确保了铸坯的均匀冷却与外形规整。铜管外的冷却水套通过高效的热交换,迅速带走钢水凝固释放的热量,而足辊则像守护神一般,防止铸坯在高速拉动中发生变形或脱方,为连续稳定的铸造过程提供了坚实保障。结晶器设计需考虑热应力分布。

套管式结晶器以其独特的内外水套结构,实现了对铜管外壁的高效冷却。这一设计不只保证了钢水凝固过程的稳定性,还提高了铸坯的成型质量。同时,底部的足辊装置,作为拉坯过程中的重要支撑,确保了铸坯在高速移动时依然保持直线性,防止了脱方等质量问题的发生。组合式结晶器以其模块化的设计理念,赢得了市场的普遍青睐。无论是板坯、大方坯还是异型坯的生产,组合式结晶器都能通过调整复合壁板的组合方式,轻松应对。其内部的冷却水缝设计,保证了钢水凝固所需的冷却效果,而外部的夹紧机构则确保了结晶器整体的稳固性。结晶器稳定运行是高效生产的保障。海南硫酸钠蒸发结晶结晶器

结晶器内保护渣层保护铸坯免受氧化。贵州刮壁结晶器供应商

相比套管式,组合式结晶器以其模块化设计展现出更高的灵活性与适应性。它可以根据生产需求,快速调整结晶器的宽度及倒锥度,无论是板坯、大断面方坯还是异型坯,都能轻松应对。这种设计的优越性在于能够减少换型时间,提高生产效率,满足多品种、小批量的生产需求。在连铸过程中,监测结晶器的热传递变化是预防漏钢的重要手段之一。通过精确测量冷却水的进出口温差或单位面积上的热传递量,操作人员可以及时调整工艺参数,如拉速、冷却强度等,以避免因局部过热导致的漏钢事故。这种方法不只提高了生产安全性,也确保了铸坯质量的稳定性。贵州刮壁结晶器供应商