商机详情 -

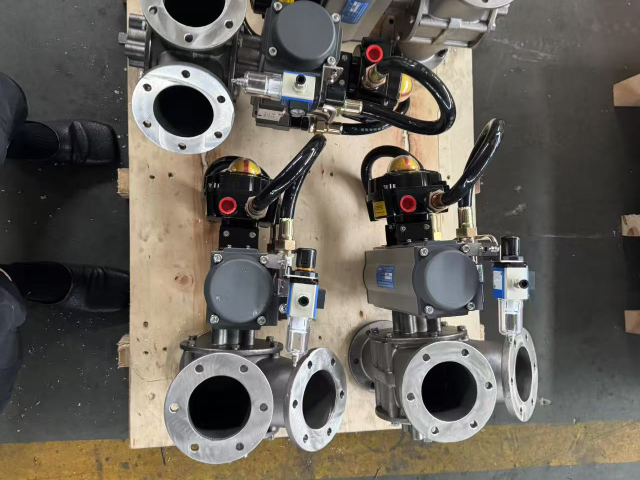

宿迁卸料卸料阀直供

燃煤电厂气力输灰系统 在燃煤电厂除灰系统中,卸料阀在飞灰输送环节承担着关键隔离作用。当静电除尘器灰斗内的飞灰达到预定料位时,控制系统首先关闭进料阀,待输送管道压力稳定在0.6MPa后,再开启出料阀开始浓相输送。这一过程中,卸料阀采用双闸板结构设计,闸板表面堆焊2.5mm厚碳化钨合金层,能够耐受飞灰中二氧化硅颗粒的长期冲刷磨损。实际运行数据显示,该设计使阀门密封面使用寿命延长至8万次启闭循环,较传统结构提升3倍以上。输送完成后,系统执行反向吹扫程序:先关闭出料阀,延时5秒后开启进料阀,用压缩空气去除管道残余灰粒。压力传感器监测表明,这种时序控制将管道残留灰量控制在0.3kg/m以内,有效防止下次输送时的堵管风险。整个输送周期中,卸料阀的泄漏率始终维持在0.01%以下,确保系统工作压力稳定。电厂运行记录显示,优化后的卸料阀控制策略使输灰系统电耗降低22%,年节约运行成本约180万元。卸料阀,就选江苏丹港机械制造有限公司,用户的信赖之选,有想法可以来我司咨询!宿迁卸料卸料阀直供

江苏丹港机械制造有限公司是一家专注生产旋转供料器和关风机制造厂家。应急密封系统的配置方案 高压系统需设置备用密封装置。常见方案是在主密封失效时,液压驱动的紧急密封环(材料填充PTFE)在0.5秒内抱紧阀杆。某电厂气力输灰系统测试显示,该装置可将2.0MPa压力下的泄漏量从200L/min立即降至5L/min以下。系统要求包括:蓄能器压力保持在工作压力的1.2-1.5倍;位移传感器监测主密封磨损量(报警阈值设为设计值的80%);定期功能测试(每月空载动作测试,每半年带压测试)。宁波BL-B卸料阀供应商卸料阀,就选江苏丹港机械制造有限公司,让您满意,欢迎新老客户来电!

防爆场所的特殊要求 输送铝粉、煤粉等易爆粉尘时,卸料阀需满足ATEX 94/9/EC指令要求。执行机构应选用气动型而非电动,且外壳防护等级不低于IP65。所有金属部件需可靠接地,接触电阻<10⁶Ω,防止静电积聚。某铝粉生产线实测表明,未接地卸料阀运行时表面静电电压可达12kV,而规范接地的设备将电压控制在100V以下。防爆型卸料阀建议采用无火花材料,如阀板使用铝青铜(C95400),其摩擦火花点燃能量>10mJ。选型时需确认设备通过第三方防爆认证,并提供完整的防爆参数(表面温度、设备保护级别等)。

双闸板结构在精密计量中的应用 高精度定量卸料系统常采用上下双闸板结构。上层闸板负责粗调料流,开度可调范围30-100%;下层闸板用于微调,调节精度达±1%。压力传感器监测显示,这种结构将卸料波动控制在设定值的±0.5%以内。闸板材质组合很关键:上层宜选用耐磨合金钢(如Hardox 500),下层推荐聚氨酯密封板(硬度 Shore A 90±5)。某氧化铝粉输送案例中,双闸板系统实现每小时50吨的稳定输送,瞬时流量偏差不超过±2%。特殊设计的V型闸口可防止物料架桥,闸板运动速度控制在5-10mm/s以避免气流扰动。卸料阀 ,就选江苏丹港机械制造有限公司,用户的信赖之选,欢迎新老客户来电!

旋转状态下密封界面的动态流体平衡 高压换向阀轴密封的效能高度依赖旋转状态下密封端面间形成的微米级流体动压膜。这层薄膜承担双重角色:既要提供润滑降低摩擦磨损,又要起到阻隔介质泄漏的作用。在高压工况下,维持这层薄膜的稳定与厚度尤为困难。精心设计的密封端面几何形态(如螺旋槽、T型槽等)能利用轴旋转产生的泵送效应,主动将洁净的隔离气体或缓冲液引入密封面,生成并维持足够刚度的气膜或液膜。这种依靠流体动力学原理建立的动态平衡,是隔离高压介质同时保证密封长寿命运行的根本机制。江苏丹港机械制造有限公司是一家专业提供卸料阀的公司。宿迁卸料卸料阀直供

江苏丹港机械制造有限公司致力于提供卸料阀 ,竭诚为您服务。宿迁卸料卸料阀直供

高温合金钢在热态粉尘环境中的应用特性 处理300-500℃高温粉尘时,旋转卸料阀转子材料通常选用耐热合金钢。ZG40Cr25Ni20(HK40)是常见选择,其在600℃下的高温强度仍保持250MPa以上。实际工程案例显示,在水泥窑尾废气处理系统中(粉尘温度380℃±20℃),该材质转子连续运行8000小时后,径向变形量控制在0.15mm以内。相比普通碳钢,热膨胀系数降低约30%,有效避免高温卡死现象。需特别注意合金元素的配比,铬含量应控制在23-27%之间以保证抗氧化性,镍含量19-22%维持奥氏体稳定性。材料出厂前需进行不少于3次的热循环试验(室温-600℃-室温),确保无热疲劳裂纹产生。宿迁卸料卸料阀直供