商机详情 -

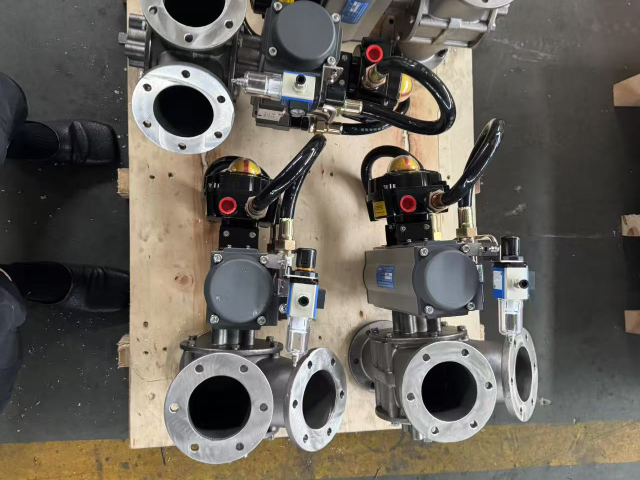

连云港锂电池卸料阀直销

双闸板结构在精密计量中的应用 高精度定量卸料系统常采用上下双闸板结构。上层闸板负责粗调料流,开度可调范围30-100%;下层闸板用于微调,调节精度达±1%。压力传感器监测显示,这种结构将卸料波动控制在设定值的±0.5%以内。闸板材质组合很关键:上层宜选用耐磨合金钢(如Hardox 500),下层推荐聚氨酯密封板(硬度 Shore A 90±5)。某氧化铝粉输送案例中,双闸板系统实现每小时50吨的稳定输送,瞬时流量偏差不超过±2%。特殊设计的V型闸口可防止物料架桥,闸板运动速度控制在5-10mm/s以避免气流扰动。江苏丹港机械制造有限公司是一家专业提供卸料阀的公司。连云港锂电池卸料阀直销

水泥厂生料粉磨系统 新型干法水泥生产线中,生料粉磨系统配置多台卸料阀实现粉尘密闭输送。当立磨机检修时,液压驱动的卸料阀在8秒内完成关闭动作,隔离含尘浓度达80g/Nm³的循环气体。设备采用双层密封结构:主密封为金属硬密封,副密封为耐高温石墨材料,两者之间通入0.2MPa氮气形成气幕屏障。温度监测显示,该设计将500℃高温气体的泄漏量控制在3Nm³/h以下。检修期间,卸料阀配套的智能监测系统持续采集阀座温度、密封气压等参数,任何异常都会触发报警。恢复运行时,控制系统先开启30%开度进行系统压力平衡,待压差降至50kPa以内再完全开启。这种分阶段操作避免气流冲击造成生料粉倒灌,实测显示系统重启后的粉尘排放量比直接全开减少68%。设备维护记录表明,经过特殊热处理的阀板在含碱粉尘环境中表现出色,平均检修间隔达16个月。南京锂电池卸料阀多少钱一台江苏丹港机械制造有限公司是一家专业提供卸料阀的公司,欢迎新老客户来电!

转子结构的热变形控制方法 高温环境下转子叶片的变形控制至关重要。建议采用扇形分体式设计,每片转子叶片单独固定并预留1.2-1.5mm热膨胀间隙。材料选择低热膨胀合金如Invar 36(热膨胀系数1.6×10⁻⁶/℃)。某焦化厂干熄焦系统(工作温度650℃)的应用表明,这种结构使转子端面跳动量控制在0.25mm/m以内。计算分析时需进行热-结构耦合仿真,重点校核:①300℃温差下的热应力分布;②临界转速变化;③高温蠕变变形量。制造阶段应进行热态试装,在额定工作温度下检测实际配合间隙。

转子结构设计与容积效率的关系 定量卸料阀的转子结构直接影响卸料精度和效率。常见设计包括6-8个叶片组成的星型转子,叶片与壳体间隙控制在0.1-0.15mm范围内。工程实践表明,对于堆积密度0.6-1.2g/cm³的粉尘,转子有效容积与理论容积比维持在85-92%较为理想。某水泥厂生料输送系统测试数据显示,采用渐开线型转子轮廓比传统圆弧型提高容积效率7%,同时降低脉动现象发生频率35%。转子轴向长度通常取直径的1.2-1.5倍,过长会导致中部物料填充不充分,过短则影响密封效果。材质选择上,输送磨蚀性粉尘时建议转子表面硬度达到HRC55以上,可通过堆焊碳化钨或整体烧结陶瓷实现。江苏丹港机械制造有限公司是一家专业提供卸料阀的公司,有想法的可以来电咨询!

钢铁厂高炉煤气除尘 高炉煤气干法除尘系统中,卸料阀在布袋除尘单元切换时起关键作用。当某个箱体需要清灰时,先关闭其进出口卸料阀,切断与煤气管网的联系。设备采用液压驱动,在2秒内完成关闭动作,阀板与阀座间的接触压力达到8MPa。煤气成分分析显示,这种快速关断确保清灰过程中煤气中氧气含量始终低于0.8%,完全满足防爆要求。清灰完成后,系统先开启出口阀建立负压,再缓慢开启进口阀,使箱体压力平稳过渡。压力传感器记录表明,该操作将压力波动控制在±3kPa以内,避免气流冲击损坏滤袋。特殊设计的阀板导流结构使煤气阻力损失降低至0.5kPa,年节约高炉鼓风机电耗约90万千瓦时。设备运行统计显示,采用碳化硅陶瓷内衬的卸料阀在含尘煤气环境中连续工作18个月后,密封性能仍保持出厂标准的98%。江苏丹港机械制造有限公司致力于提供卸料阀 ,有需求可以来电咨询!滁州化工卸料阀批发零售

卸料阀 江苏丹港机械制造有限公司获得众多用户的认可。连云港锂电池卸料阀直销

高压介质渗透挑战与密封设计应对 在输送高压力气体或蒸汽的卸料阀应用中,轴端密封面临的首要难题是介质沿旋转轴套间隙的渗透压力剧增。常规密封结构在低压下尚可维持,但压力提升后,介质分子动能增大,穿透能力增强。针对此,密封设计必须强化对微小间隙的物理阻隔能力。采用多级串联密封环结构是常见策略,每一级密封环单独承担部分压降,如同设置多道防线,逐级消耗介质的渗透能量。密封环之间的缓冲腔可引入惰性气体或低压洁净气体进行阻塞,形成对抗高压介质渗透的反向压力屏障,有效提升整体密封可靠性。连云港锂电池卸料阀直销