商机详情 -

淮南机动换向阀服务商

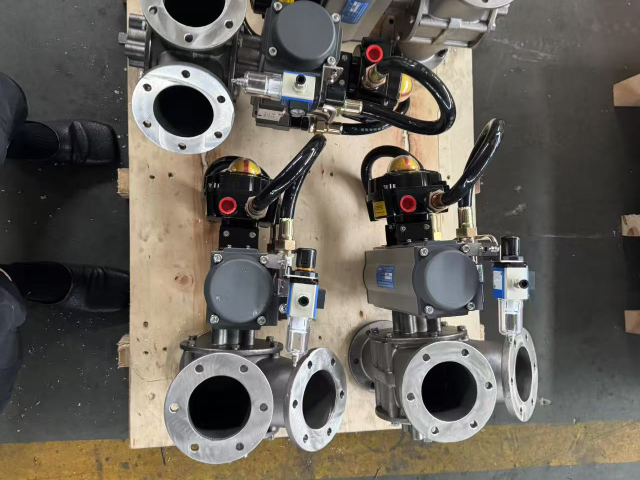

燃煤电厂气力输灰系统 在燃煤电厂除灰系统中,换向阀在飞灰输送环节承担着关键隔离作用。当静电除尘器灰斗内的飞灰达到预定料位时,控制系统首先关闭进料阀,待输送管道压力稳定在0.6MPa后,再开启出料阀开始浓相输送。这一过程中,换向阀采用双闸板结构设计,闸板表面堆焊2.5mm厚碳化钨合金层,能够耐受飞灰中二氧化硅颗粒的长期冲刷磨损。实际运行数据显示,该设计使阀门密封面使用寿命延长至8万次启闭循环,较传统结构提升3倍以上。输送完成后,系统执行反向吹扫程序:先关闭出料阀,延时5秒后开启进料阀,用压缩空气去除管道残余灰粒。压力传感器监测表明,这种时序控制将管道残留灰量控制在0.3kg/m以内,有效防止下次输送时的堵管风险。整个输送周期中,换向阀的泄漏率始终维持在0.01%以下,确保系统工作压力稳定。电厂运行记录显示,优化后的换向阀控制策略使输灰系统电耗降低22%,年节约运行成本约180万元。换向阀,就选江苏丹港机械制造有限公司,让您满意,欢迎新老客户来电!淮南机动换向阀服务商

铜冶炼厂烟尘回收 闪速熔炼系统采用换向阀实现烟尘密闭输送。当电除尘器灰斗料位达到上限时,先关闭上阀隔离烟气,待输送压力建立后再开启下阀。设备采用液压驱动,在3秒内完成关闭动作,阀座接触压力达到10MPa。烟气监测显示,这种快速关断确保输送过程中二氧化硫泄漏量低于5ppm。换向阀内衬3mm厚氮化硅陶瓷,在含铜烟尘环境中表现出良好的耐磨性。设备运行数据显示,陶瓷衬里在12个月使用后,磨损深度不超过0.1mm。输送系统采用压力平衡设计,换向阀开启前先导通平衡管,使阀门前后的压差降至50kPa以下。压力记录表明,该措施将气流冲击噪声从105dB降至85dB。生产报表显示,采用新型换向阀系统后,铜粉尘回收率从98.2%提升至99.5%,年增加经济效益约320万元。设备采用模块化设计,耐磨内衬可在4小时内完成更换,缩短维修停机时间。淮南机动换向阀服务商换向阀 ,就选江苏丹港机械制造有限公司,让您满意,有想法可以来我司咨询!

江苏丹港机械制造有限公司是一家专注生产旋转供料器和关风机制造厂家。密封系统的热力学分析 高压粉尘输送产生的摩擦热需精确计算。建立热流密度模型:q=μ×P×V(μ为摩擦系数,P为面压,V为线速度)。某工况计算实例(μ=0.08,P=1.2MPa,V=0.6m/s)显示,密封面热流密度达5.8×10⁴W/m²。散热设计包括:密封环内嵌铜合金导热柱;壳体设置螺旋冷却水道(水流速≥2m/s);高温报警点设定为材料允许温度的80%。热变形仿真表明,将密封面温差控制在≤50℃时,平面度偏差可维持在0.003mm以内。

智能监测系统的集成方案 现代定量换向阀可集成多种传感器:①扭矩监测(预警值设为正常值的130%);②温度监测(轴承、电机绕组);③振动分析(FFT频谱监测)。某智能化工厂运行数据显示,这种配置使故障预警准确率达85%,非计划停机减少60%。数据通讯建议采用PROFINET或EtherCAT协议,采样频率≥100Hz。预测性维护系统通过机器学习分析历史数据,可提前200-400小时预测轴承失效。本地HMI界面应显示:瞬时流量、累计重量、设备状态等参数,并支持远程诊断。江苏丹港机械制造有限公司致力于提供换向阀 ,有想法可以来我司咨询。

耐高温型转子支撑系统设计 处理300-500℃高温粉尘时,转子支撑系统需特殊考量。建议采用外置轴承结构,通过长轴将轴承区与高温区隔离。冷却系统设计很关键:轴套部位设置循环水冷通道(流量≥10L/min),轴承座配备散热鳍片。材质选择上,轴用Incoloy 800H(UNS N08810),轴承选用Si₃N₎陶瓷球配M50钢圈。某垃圾焚烧厂数据显示,这种设计使轴承温度稳定在80℃以下,而直接暴露在高温区的轴承寿命不足3个月。热膨胀补偿采用波纹管联轴器,允许轴向位移≥5mm,径向偏差≤0.5mm。江苏丹港机械制造有限公司是一家专业提供换向阀的公司,欢迎新老客户来电!绍兴多路换向阀直销

江苏丹港机械制造有限公司为您提供换向阀,欢迎您的来电哦!淮南机动换向阀服务商

大颗粒物料的通过性设计 输送粒径>20mm的块状物料(如矿渣、生物质燃料)时,换向阀需特殊结构设计。阀口宽度应≥物料粒径的2.5倍,阀板行程>1.5倍粒径。某生物质电厂运行经验表明,对于长度≤80mm的秸秆段,采用扇形阀板结构的换向阀通过率可达99%,而传统闸阀式设计易导致卡塞。建议选用液压驱动方式,关闭力≥物料破碎力的3倍(对于木质颗粒,通常需要50-80kN)。选型时需进行实物通过试验,确保尺寸物料能顺畅通过且不影响密封性能。淮南机动换向阀服务商