商机详情 -

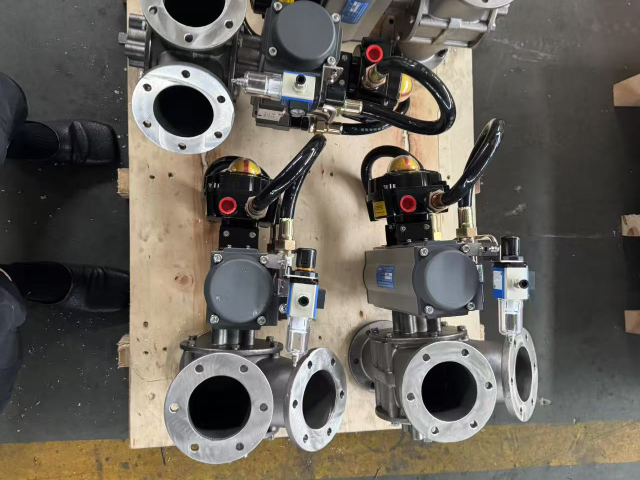

上海陶瓷卸料阀直供

水泥厂生料粉磨系统 新型干法水泥生产线中,生料粉磨系统配置多台卸料阀实现粉尘密闭输送。当立磨机检修时,液压驱动的卸料阀在8秒内完成关闭动作,隔离含尘浓度达80g/Nm³的循环气体。设备采用双层密封结构:主密封为金属硬密封,副密封为耐高温石墨材料,两者之间通入0.2MPa氮气形成气幕屏障。温度监测显示,该设计将500℃高温气体的泄漏量控制在3Nm³/h以下。检修期间,卸料阀配套的智能监测系统持续采集阀座温度、密封气压等参数,任何异常都会触发报警。恢复运行时,控制系统先开启30%开度进行系统压力平衡,待压差降至50kPa以内再完全开启。这种分阶段操作避免气流冲击造成生料粉倒灌,实测显示系统重启后的粉尘排放量比直接全开减少68%。设备维护记录表明,经过特殊热处理的阀板在含碱粉尘环境中表现出色,平均检修间隔达16个月。江苏丹港机械制造有限公司为您提供卸料阀,期待为您服务!上海陶瓷卸料阀直供

高温合金钢在热态粉尘环境中的应用特性 处理300-500℃高温粉尘时,旋转卸料阀转子材料通常选用耐热合金钢。ZG40Cr25Ni20(HK40)是常见选择,其在600℃下的高温强度仍保持250MPa以上。实际工程案例显示,在水泥窑尾废气处理系统中(粉尘温度380℃±20℃),该材质转子连续运行8000小时后,径向变形量控制在0.15mm以内。相比普通碳钢,热膨胀系数降低约30%,有效避免高温卡死现象。需特别注意合金元素的配比,铬含量应控制在23-27%之间以保证抗氧化性,镍含量19-22%维持奥氏体稳定性。材料出厂前需进行不少于3次的热循环试验(室温-600℃-室温),确保无热疲劳裂纹产生。淮南不锈钢卸料阀服务商江苏丹港机械制造有限公司致力于提供卸料阀 ,有想法的可以来电咨询!

高温轴承系统的选材要点 旋转卸料阀在高温环境下的轴承选材需特殊考虑。当工作温度>200℃时,建议选用陶瓷球(Si₃N₄)配合高温钢(M50NiL)轴承圈的结构。润滑系统宜采用高温润滑脂(如全氟聚醚基),滴点温度需>300℃。某水泥厂生料磨系统(环境温度280℃)的运行数据显示,这种配置使轴承寿命从常规产品的6个月延长至36个月。关键参数包括:①轴承游隙选择C4组(大于普通组50-70%);②保持架选用Armalon纤维增强聚酰亚胺;③温度监测点直接设置在轴承外圈上。

铝厂氧化铝输送 电解铝车间采用卸料阀实现氧化铝超浓相输送。当输送压力达到0.3MPa时,控制系统先关闭发送罐出口阀,待管道压力降至常压后再开启进料阀。设备配置双作用液压缸,关闭时间精确控制在0.8秒内,有效防止物料沉积。输送管道压力监测显示,这种分段操作将压力峰值降低45%,减少管道振动风险。卸料阀流道采用计算机优化的流线型设计,实测压力损失1.2kPa,较传统结构降低50%。车间能耗统计表明,该系统使吨铝输送电耗从4.8kWh降至3.2kWh,年节电效益达260万元。阀板表面喷涂0.3mm厚碳化钨涂层,在氧化铝磨蚀环境下使用寿命超过10万次。设备检修时发现,运行2年后密封面的磨损深度不超过0.05mm,完全满足继续使用要求。江苏丹港机械制造有限公司为您提供卸料阀 ,期待您的光临!

江苏丹港机械制造有限公司是一家专注生产旋转供料器和关风机制造厂家。塑料颗粒输送的防静电换向方案 改性塑料生产线处理易带电颗粒时,卸料阀采用整体防静电设计。转子表面电阻控制在10⁴-10⁶Ω范围,通过镀金铜合金导出静电。驱动装置选用气动型,外壳防护等级IP65。实测数据表明,该设计使操作区域静电电压从25kV降至0.8kV以下,完全消除引燃风险。阀门流道经镜面抛光(Ra0.2μm)并内衬PTFE,防止物料粘附,清洁周期延长至72小时江苏丹港机械制造有限公司是一家专业提供卸料阀的公司,欢迎新老客户来电!常州不锈钢卸料阀服务商

江苏丹港机械制造有限公司为您提供卸料阀,欢迎您的来电哦!上海陶瓷卸料阀直供

铜冶炼厂烟尘回收 闪速熔炼系统采用卸料阀实现烟尘密闭输送。当电除尘器灰斗料位达到上限时,先关闭上阀隔离烟气,待输送压力建立后再开启下阀。设备采用液压驱动,在3秒内完成关闭动作,阀座接触压力达到10MPa。烟气监测显示,这种快速关断确保输送过程中二氧化硫泄漏量低于5ppm。卸料阀内衬3mm厚氮化硅陶瓷,在含铜烟尘环境中表现出良好的耐磨性。设备运行数据显示,陶瓷衬里在12个月使用后,磨损深度不超过0.1mm。输送系统采用压力平衡设计,卸料阀开启前先导通平衡管,使阀门前后的压差降至50kPa以下。压力记录表明,该措施将气流冲击噪声从105dB降至85dB。生产报表显示,采用新型卸料阀系统后,铜粉尘回收率从98.2%提升至99.5%,年增加经济效益约320万元。设备采用模块化设计,耐磨内衬可在4小时内完成更换,缩短维修停机时间。上海陶瓷卸料阀直供