商机详情 -

北京磁铁切削液诚信合作

无油污:金属表面必须完全去除油脂、润滑油、切削液等油污。油污会阻碍防锈剂与金属表面的接触,降低防锈效果。无锈迹:表面的锈迹需要彻底清洁。锈迹会破坏防锈剂形成的保护膜,导致防锈剂无法有效发挥作用。无灰尘和杂质:灰尘、砂粒、铁屑等杂质会影响防锈剂的均匀分布和附着力,降低防锈效果。无化学残留:确保金属表面没有残留的酸、碱或其他化学物质,这些物质可能会与防锈剂发生反应,影响其性能。(1)预清洗去除大颗粒杂质:使用压缩空气或软毛刷去除金属表面的灰尘、砂粒、铁屑等大颗粒杂质。去除油污:使用碱性清洗剂或使用除油剂,通过浸泡、喷淋或擦拭的方式去除金属表面的油污。浸泡时间通常为10-30分钟,具体时间根据油污程度而定。(2)化学清洗除锈处理:如果金属表面有锈迹,可以使用磷酸盐溶液或其他除锈剂进行化学除锈。磷酸盐溶液不仅可以去除锈迹,还能在金属表面形成一层保护膜。中和处理:使用除锈剂后,需要用清水冲洗金属表面,以去除残留的化学物质。如果使用的是酸性除锈剂,还应使用中和剂进行中和处理。切削从此无烦恼,安斯贝尔切削液让您的生产更顺畅!北京磁铁切削液诚信合作

表面干燥要求:金属表面必须彻底干燥,因为表面的水分会影响防锈剂的附着效果和防锈性能。如果表面有少量水分,可以使用脱水防锈剂,或者用过滤干燥的压缩空气吹干。比较好使用时间:通常建议在金属表面干燥后立即使用水基防锈剂,以确保防锈剂能够快速形成保护膜。如果环境湿度较大,建议在干燥后尽快使用,避免金属表面重新吸收湿气。干燥时间:水基防锈剂的干燥时间因环境条件(如温度、湿度)和防锈剂类型而异,一般需要几小时至一天。在干燥过程中,应避免金属表面接触其他物质。注意事项:在使用防锈剂前,确保金属表面清洁无油污、灰尘和锈迹。使用后,根据需要进行包装保护,以延长防锈效果。湖南铸铁切削液生产企业安斯贝尔切削液,为您的金属加工带来更高效的生产力!

定期更换切削液:切削液在使用过程中会逐渐失效,其冷却和润滑性能会下降。定期更换切削液可以保持其比较好性能,减少刀具磨损。维护设备:定期检查切削液供应系统(如泵、管道、喷嘴等)的运行状况,确保其正常工作,避免因设备故障导致切削液供应不足或中断。监控加工过程观察刀具磨损情况:定期检查刀具的磨损情况,及时调整加工参数或更换刀具。监测切削液状态:通过观察切削液的颜色、气味和透明度,判断其是否需要更换或补充添加剂。总结通过合理选择切削液类型、调整浓度、优化供应方式、保持清洁、控制加工参数、使用高质量材料以及定期维护,可以有效减少刀具磨损,延长刀具寿命,提高加工效率和质量。

根据加工材料和工艺选择切削液:水溶性切削液(如乳化液、半合成液、全合成液):适用于中等负荷的切削加工,如车削、铣削等。这类切削液冷却性能较好,适合加工铝合金、不锈钢等材料。油性切削液:适用于重负荷加工,如拉削、攻丝、磨削等。油性切削液润滑性能优异,能够有效减少刀具与工件之间的摩擦,延长刀具寿命。极压切削液:含有极压添加剂(如硫、磷等),适用于高负荷、高温加工,如切削高强度钢、钛合金等难加工材料。浓度控制:切削液的浓度直接影响其冷却和润滑性能。浓度不足可能导致润滑不足,增加刀具磨损;浓度过高则可能影响冷却效果,增加成本。对于乳化液,一般浓度在3% - 10%之间。对于半合成液,浓度在5% - 15%之间。对于全合成液,浓度在5% - 10%之间。切削无忧,安斯贝尔切削液为您保驾护航!

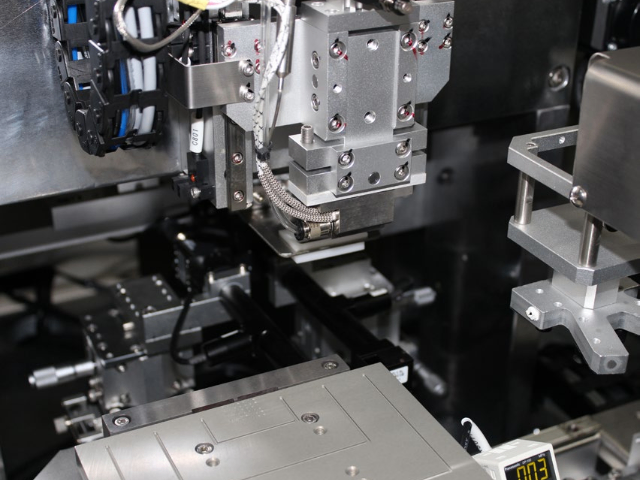

精密仪器制造:在精密仪器的加工中,切削液用于冷却和润滑,确保加工精度和表面质量。轨道交通行业:在高铁、地铁等轨道交通设备的制造中,切削液用于加工关键零部件,如轮对、齿轮箱等。总结切削液在金属加工过程中起着至关重要的作用,其应用领域范围广,涵盖了几乎所有需要金属切削加工的行业。通过合理选择和使用切削液,可以显著提高加工效率、延长刀具寿命、改善加工表面质量,并减少加工过程中的能耗和环境污染。切削液能够带走切削过程中产生的热量,降低切削温度。这有助于减少工件的热变形,从而提高加工精度。例如,在加工高精度零件时,冷却效果良好的切削液可以防止工件因热膨胀而产生尺寸偏差。安斯贝尔切削液,让加工更精细,效率更高!江苏半合成切削液工厂

宁波安斯贝尔,切削液的品质典范!北京磁铁切削液诚信合作

控制pH值水性切削液的pH值通常需要控制在8.0~10.0之间。碱性环境可以有效抑制细菌的繁殖,同时为金属提供防锈保护。如果pH值过低,切削液会呈酸性,容易导致金属腐蚀。表面活性剂的作用切削液中的表面活性剂可以降低液体的表面张力,使其更容易在金属表面铺展,形成均匀的保护层。这不仅有助于润滑和清洗,还能增强防锈效果。抑制细菌生长细菌的繁殖会消耗切削液中的氧气,导致局部缺氧,从而加速金属的腐蚀。通过添加杀菌剂或控制切削液的pH值,可以有效抑制细菌的生长,减少腐蚀风险。北京磁铁切削液诚信合作