商机详情 -

西宁大型数控机床加工

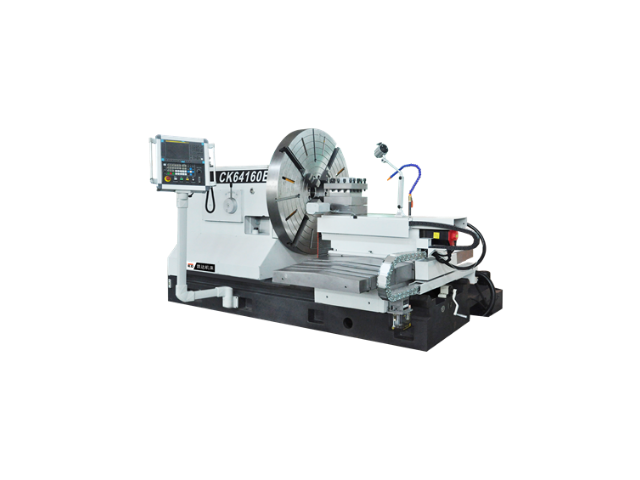

数控车床在加工大型平面盘环类部件时展现出良好的适应性。这类复杂部件,以其明显的直径与宽度为特征,对加工设备的刚性与稳定性提出了严苛要求,以确保加工精度的很好追求。数控车床通过采用高质量的铸铁材料精心打造其床身,这一举措从根本上保障了机床的高刚性与稳固性,为高精度加工奠定了坚实基础。数控车床借助精密的数控编程技术,实现了对大型平面盘环类零件的高效且精细的加工。编程的灵活性使得加工过程能够紧密贴合零件设计需求,优化加工路径,提高材料利用率,并明显缩短生产周期。精确测量系统,提升加工机床加工精度。西宁大型数控机床加工

车削加工中心的重要构成部分,即其正副主轴系统,采用了前沿的高刚性结构电主轴设计方案。这一设计不仅彰显了电主轴在快速响应能力、转速稳定性以及加工精度方面的良好优势,更使其成为当代精密制造领域不可或缺的关键技术之一。为了进一步提升加工性能与精度,该加工中心的正副主轴均精心集成了高精度的角度编码器。这一精密装置如同加工过程中的智慧之眼,能够实时、准确地捕捉并传递主轴的每一细微旋转角度信息,为系统提供很好的定位精度与同步控制能力。四川数控加工机床的种类机床主轴转速不断提高,满足高速加工需求。

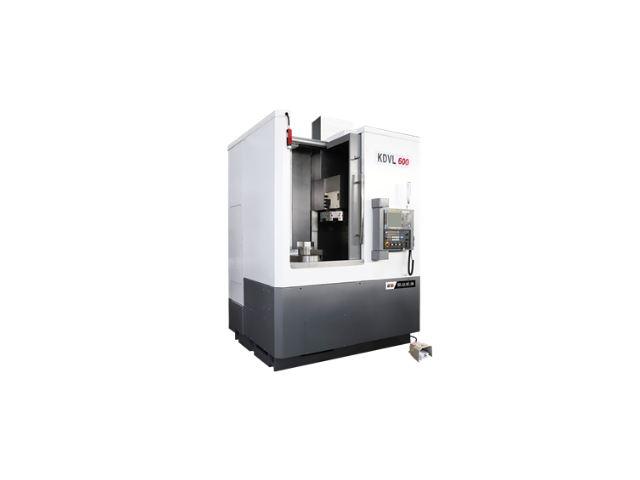

高速钻攻中心在其重要的运动维度——X、Y、Z三轴方向上,均装备了先进的精密直线导轨系统。这一系统不仅彰显了良好的刚性表现,确保了在强度高的作业下的稳固不摇,还以其非凡的精度水准,为精细加工提供了坚实的技术支撑。更重要的是,其设计兼顾了高速运行的需求,使得机器在执行复杂加工任务时能够迅速而准确地定位,极大地提升了生产效率。精密直线导轨的应用,无疑为高速钻攻中心赋予了更高的作业稳定性与加工精度,使其能够轻松应对各类高精度、高难度的零件加工挑战。

车削加工中心,作为现代制造业中不可或缺的高精度、高效率机床典范,其独特的设计特性明显提升了加工质量与效率。该机床采用了匠心独运的整体斜床身架构设计,这一创新设计不仅赋予了机床极高的整体刚性,使之在承受繁重的切削负荷及强烈的惯性力时依然能够稳如磐石,从而确保了加工过程中的稳定性与很好的精度。斜床身的巧妙布局还进一步优化了切屑的排放路径,确保切屑能够迅速且顺畅地排出工作区域,有效避免了切屑堆积对加工流程造成的潜在干扰,极大地提升了加工效率与作业环境的整洁度。加工机床的节能技术,助力企业绿色发展。

车削加工中心的正副主轴均集成了高精度角度编码器,这一精密装置实现了对主轴位置与转速的即时、精确监控与调节,确保了主轴间及主轴与工作台之间的同步驱动达到前所未有的默契度。在面对复杂多变的加工任务时,这种高度协调的同步驱动技术能够精确无误地引导各部件协同作业,特别是在处理高精度对接与细微加工环节时,更是展现出了无可比拟的优势,极大地提升了成品的加工精度与质量。至于车削加工中心的各运动轴,则全部选用了精密直线滚动导轨作为导向系统。加工机床的冷却系统,确保加工稳定性和精度。银川数控铣削加工机床

机床照明系统,提高操作视野,保障安全。西宁大型数控机床加工

卧式加工中心以其良好的高效性能在制造业中脱颖而出,这一优势的重要在于其集成了先进技术的传动系统与超高效能的主轴电机。具体而言,该机床的X、Y、Z三轴均装备了高刚性的直线导轨系统,这些导轨不仅结构坚固,更能有效抵御加工过程中产生的强大切削力和高频振动,确保加工过程的稳定性和连续性。加之主轴电机拥有强劲的功率输出与高速旋转能力,使得卧式加工中心能够在极短时间内完成大量的金属切削任务,从而在批量化、规模化生产中明显提升整体生产效率,为企业带来更高的产出效益。西宁大型数控机床加工