商机详情 -

小型加工机床多少钱

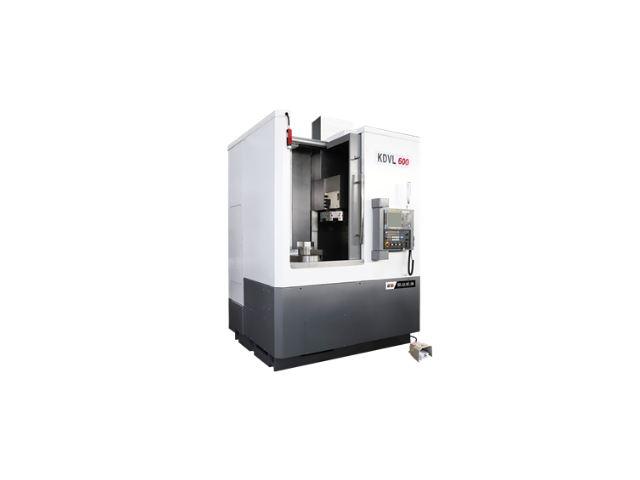

从整体结构设计来看,车削加工中心采用了独特的整体斜床身设计,这种设计的优势在于,通过斜向布局,不仅使得机床在运行过程中具有更好的稳定性,有效避免了因工件重力引起的变形,从而保证了整机刚性的明显提升。同时,斜床身设计还极大地优化了排屑性能,利用自然重力原理,使得切削过程中的铁屑能更顺畅地排出,既减少了铁屑对加工区域的影响,提高了工作效率,又降低了刀具损耗,延长了机床使用寿命。车削加工中心的各运动轴导轨系统,选用了精密直线滚动导轨,相比传统的滑动导轨,直线滚动导轨摩擦阻力小,动态响应快,且由于滚动接触的方式,磨损有效降低,从而实现了无间隙传动。这样的设计大幅提升了机床的运动刚性和定位精度,使得加工中心在进行高速、高精度连续切削时,仍能保持稳定的机械性能和出色的加工品质。无论是对于批量生产的标准件,还是对于精度要求极高的定制化零部件,都能游刃有余地应对。车削加工中心的导轨采用了精密直线滚动导轨,确保了无间隙传动和高刚性,为高精度加工创造了条件。小型加工机床多少钱

车削加工中心配备了自动集中润滑系统,这一系统能够确保在加工过程中对各运动部位进行持续、均匀的润滑,这不仅减少了人工维护的频率和难度,还确保了各部件的长期稳定运行,延长了机床的使用寿命。车削加工中心采用全封闭设计,这种设计不仅使得机床外观造型美观大方,还为其提供了一个良好的防护屏障。全封闭设计有效地防止了切屑、冷却液等杂质进入机床内部,从而保证了设备的持久稳定运行。同时,它还降低了操作人员的维护工作量和潜在的安全风险。乌鲁木齐立式机床加工数控镗铣加工在生产中具有高柔性,可快速适应不同产品的加工需求。

车削加工中心各运动轴导轨均采用精密直线滚动导轨,精密直线滚动导轨具有无间隙传动的特点,刚性好、精度高。无间隙传动可以消除传动过程中的间隙误差,提高加工的精度和稳定性。刚性好的特点使得导轨能够承受更大的切削力和扭矩,保证了机床的稳定性和可靠性。高精度的特点使得导轨能够实现对工件的精确定位和移动,进一步提高了加工的精度和表面质量。除了以上特点外,车削加工中心还具有其他一些特点和优势。例如,车削加工中心通常采用高速切削技术,能够实现高效率的加工。高速切削技术可以提高切削速度和进给速度,缩短加工时间,提高生产效率。此外,车削加工中心还具有自动换刀功能,能够实现快速换刀和自动换刀,减少了人工操作的时间和劳动强度。

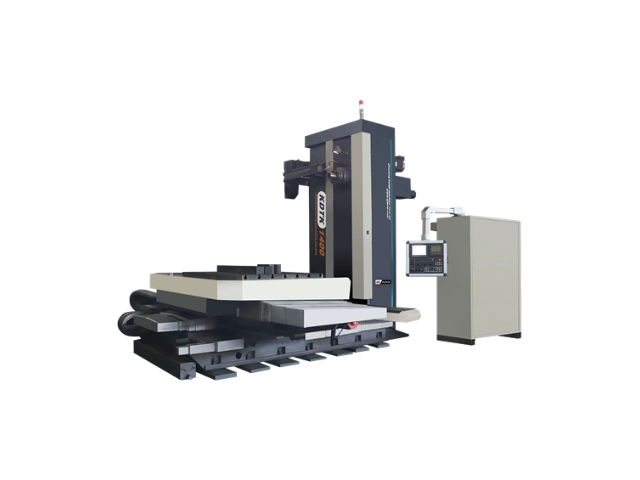

卧式加工中心的机身设计通常采用整体铸造或钢板焊接结构,具有极高的刚性和稳定性。同时,卧式加工中心的大扭矩齿轮箱主轴结构可以承受更大的切削力,确保在重切削条件下仍能保持良好的切削性能。此外,卧式加工中心的切削刀库和自动换刀系统也可以大幅提高加工效率,同时保证刀具的正确使用和寿命管理。矩形淬火导轨是卧式加工中心中一种特殊类型的导轨,其优点在于具有良好的刚性和抗震性。通过淬火处理,导轨的表面硬度得到了明显提高,从而提高了耐磨性和抗疲劳性能,这种导轨在重切削和高精度加工中表现出色,为机床提供了稳定、可靠的运行基础。在卧式加工中心中采用矩形淬火导轨,可以确保机床在长时间连续工作时仍能保持高精度和高稳定性。数控镗铣加工的灵活性和可编程性,使得加工过程更加高效和便捷。

卧式加工中心具备高效率、高精度和高刚性的性能,在实际操作中,该设备能够实现连续高速的切削作业,大幅提升了生产效率,满足大批量、高质量零部件的制造需求。其采用先进的控制系统与精密的机械结构相结合,确保了在各种复杂工况下的加工精度,实现了微米级甚至更高精度的控制要求。同时,通过整体优化设计及选用强度高的材料,使其具有极高的刚性和抗震性,在进行重切削作业时也能保持稳定的动态响应和良好的切削性能,为重型零件的精密加工提供了坚实的基础。卧式加工中心的X/Y/Z向导轨采用了矩形淬火导轨,这种导轨经过特殊的硬化处理,硬度达到了HRC52以上,明显提高了耐磨性和抗变形能力,此类导轨的设计不仅保证了机床在重载下依然能保持出色的导向精度,而且在长时间高速运转过程中也能有效抵抗振动和冲击,从而进一步保障了机床的稳定性与耐用性。数控镗铣加工在生产实践中具有较广的应用前景,未来将继续发挥重要作用,提升制造业的竞争力和创新力。小型加工机床多少钱

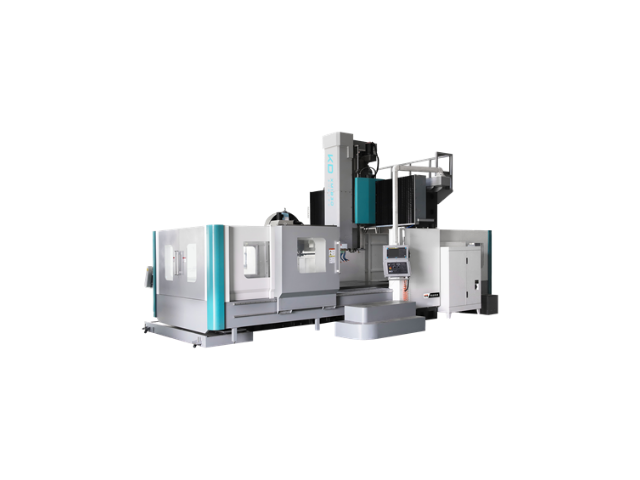

数控镗铣加工是一种高效率、高精度的加工方式,应用于航空、汽车、模具等领域。小型加工机床多少钱

卧式加工中心用于进行高效率、高精度和高刚性的切削加工,以下是卧式加工中心的主要特点:1.高效率、高精度、高刚性及优良的切削性能:卧式加工中心采用先进的切削工艺和技术,具有高速切削能力和高精度定位能力,它能够在较短的时间内完成复杂的加工任务,并保持较高的加工精度和表面质量。2.矩形淬火导轨:卧式加工中心的X/Y/Z向导轨采用矩形淬火导轨,其硬度通常在HRC52以上。这种导轨具有良好的刚性和抗震性能,能够承受较大的切削力和振动,为重切削和高精度加工提供稳定牢固的基础。小型加工机床多少钱