商机详情 -

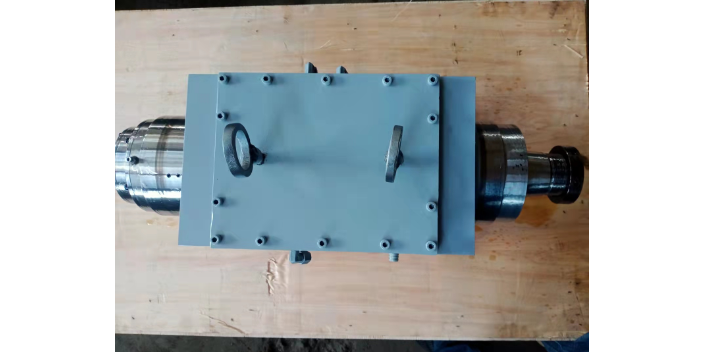

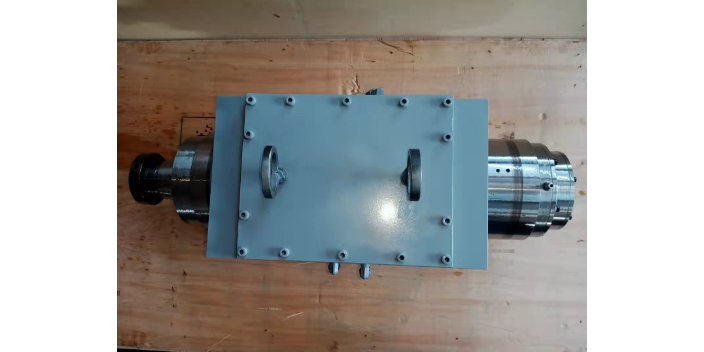

安徽深孔钻镗头保养

静压镗头是靠轴的转动形成油膜而具有承载能力的。承载能力与滑动速度成正比,低速时,承载能力低。静压轴承油膜较厚,对轴颈和轴瓦的圆度误差能起均化作用,所以静压镗头还用于精度要求较高的主轴。静压镗头需要一套供油设备:液压泵、电动机、油箱,对油的洁净度要求也较高。所以能用动压轴承应尽量用动压轴承,只有动压轴承不能满足要求,如低速,转速变化大,高精度时,才用静压轴承。液体动静压轴承精度高、刚度大、寿命长、吸振抗震性能好,主要用于精密加工机械及高速、高精度设备的主轴。既可用于旧机床改造,也可用于新机床配套。采用动静压轴承可以完全恢复机床因主轴轴承问题而丧失的加工精度和表面粗糙度;提高机床主轴精度和切削效率;并可多年连续使用而不需维修。液体静压镗头是靠外部供给压力油,在轴承内建立静压承载油膜以实现液体润滑的滑动轴承。安徽深孔钻镗头保养

精密静压镗头的更换都需要遵循一定的原则,否则操作不当很容易造成损伤,机床主轴轴承更换需要遵循三个原则:1、允许转速。在安装正确、润滑良好的环境下,允许为轴承极限转速的0.3-0.5倍。一般正常情况下,以0.2倍的极限转速为宜。2、允许倾斜角;轴承一般不允许轴相对外壳孔有倾斜,如有倾斜,大不超过2′。3、允许温度;在承受正常的载荷,且润滑剂具有耐高温性能,且润滑充分的条件下,一般机床主轴轴承允许在-30℃-150℃的环境温度下工作。上海小型镗头咨询为了使孔获得高的尺寸精度,精加工用镗刀的尺寸需要准确地调整。

对于静压镗头来说,温度的影响对其的影响十分严重。需要采取降温措施。对于设计时应考虑由于材料热膨胀系数的差异引起轴承间隙的变化。进一步地完善磨床主轴结构,采用合适的油腔数目、参数,磨削精度可以进一步提高。为进一步提高轴系的动态刚性,目前机床静压轴承正向提高供油压力方向发展,以适用于粗精加工的需要。在高速、重载的下工作的静压主轴,要综合考虑动压效应、热效应、挤压膜效应、油可压缩性效应,以及轴与轴承弹性变形的影响。当要加工直径在φ30mm以上的深孔时,建议使用可转位深孔镗刀。

静压镗头的工作原理:在静压镗头的油腔中设置动压油楔,在静止时能有静压力将轴浮起,在旋转时能产生很大的动压力,兼有静压及动压的特征,使承载能力及抗振性进一步提高。杭坤人开发的深浅油腔组合的动静压轴承在静压、动静压承载力方面都有优异的性能。为迄今仍为国内性能比较好的动静压轴承。高精度:油膜具有极强的均化作用,能有效降低加工误差对运动精度的影响。高刚度:油膜具有极强的刚度,往往比主轴本身的弯曲强度高很多。长寿命:纯液体润滑,理论上无限寿命,若设计合理供油正常使用几十年不磨损。高承载力:静压、动静压支承能胜任各类机床的大功率满负荷切削,能承受外力的撞击。数字镗头的投资回报不但来自于在主轴上调节孔径时可以节省时间,而且还来自于调整精度的提高。

数控可变径镗头的加工中调刀的方法:1、开始加工时应先根据底孔(一般预留0.1-0.3mm)进行小幅度试刀,用量具检测后根据试刀结果进行微调。2、调试精镗刀时应先把镗刀头后的紧固螺栓拧松,为了更好的调整精度,不要让紧固螺栓很松,一般情况下拧松即可。然后按照刀体上的刻度按顺时针拨动镗刀头的刻度盘,这里要注意每一拧一个刻度标示镗刀直径会增大0.02mm。在调整尺寸时应注意精镗刀头与刻度盘之间存在间隙,应先向相反方向拧一圈后在回正,然后根据试刀直径调到需要的尺寸,要注意的是孔本身有公差,在调刀时应把范围控制在孔公差的中间部分或公差下限,这样可以避免精镗刀出现不稳定时保证孔的加工尺寸。3、加工后的存放。精镗刀使用完后应用抹布擦拭干净后放在刀具橱内,刀身不能残留切割液,以免镗刀头生锈后影响微调精度。微调镗刀可以在机床上精确地调节镗孔尺寸。杭州全能镗头特点

必须从连接刚性,精度,操作性,价格等多方面来衡量模块镗刀系统。安徽深孔钻镗头保养

全能镗头可手动径向调整,也可自动径向进给的镗头。静压镗头常见的故障分析:静压头较为容易出现的故障是主轴,轴承的拉毛和抱轴,其主要原因如下:(1)装配过程中轴承和供油系统中机械杂质没有冲洗干净,轴承毛刺未消除。液压油的清洁对于静压轴承的正常使用具有十分重要的意义,因此,装配调整时要认真清洗镗头内腔、轴承、节流器、油路管道和油箱。零件的毛刺应消除干净,特别是轴承油腔和回油槽等处的直角边要倒圆;以免刮伤主轴和损坏轴承表面。(2)润滑油中的杂质过滤不干净。当滤油器使用到很脏或堵塞时,润滑油无法进入轴承油腔内建立正常的压力,因此,滤油器要及时清洗或更换。(3)安全保护装置没有调好,使用过程中失灵。安徽深孔钻镗头保养

杭州轴利科技有限公司主要经营范围是机械及行业设备,拥有一支专业技术团队和良好的市场口碑。公司自成立以来,以质量为发展,让匠心弥散在每个细节,公司旗下动静压主轴,动静压磨头,动静压轴承,液压站深受客户的喜爱。公司从事机械及行业设备多年,有着创新的设计、强大的技术,还有一批专业化的队伍,确保为客户提供良好的产品及服务。轴利科技秉承“客户为尊、服务为荣、创意为先、技术为实”的经营理念,全力打造公司的重点竞争力。