商机详情 -

河北工业大型铸件去毛刺设备按需定制

面对复杂结构铸件的柔性路径规划,智能监控实现动态修正:处理 2 米深腔缸体时,设备先通过 3D 扫描生成内腔模型,规划柔性清理路径,随后视觉监控模块实时比对喷嘴实际轨迹与预设路径(偏差超 0.2mm 立即调整),避免深腔拐角处毛刺残留;加工曲率半径 2 米的起重机吊钩(异形曲面)时,激光清洗模块按柔性路径摆动,温度传感器同步监测铸件表面温度(控制≤50℃),防止因局部过热导致材质变形,兼顾曲面适配性与加工安全性。柔性参数库与智能监控形成验证闭环:设备内置 200 + 种铸件参数,切换加工 5 米起重机转台时,自动调取高压水射流参数(压力 800MPa、喷嘴角度 45°),同时压力传感器实时验证参数执行情况(波动超 ±5MPa 立即修正),确保不同规格铸件在柔性切换后,去毛刺精度仍稳定控制在表面粗糙度 Ra≤1.6μm、尺寸误差≤0.1mm,一次合格率达 99% 以上。这种 “柔性适配拓展适用范围,智能监控保障加工质量” 的模式,使设备既能应对重型机械多品类铸件需求,又避免柔性换型带来的精度波动,提升生产灵活性与产品一致性。大型铸件去毛刺设备高效去除大型铸件表面毛刺。河北工业大型铸件去毛刺设备按需定制

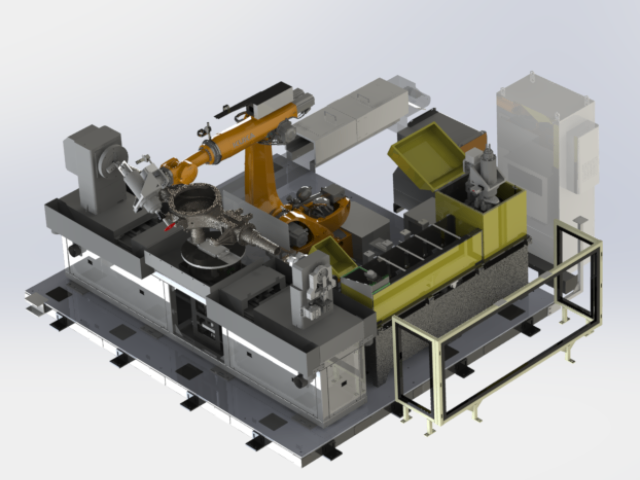

大型铸件去毛刺设备

在工艺模块的表面保护设计上,各模块针对材质特性定制方案:处理铝合金轻型工程机械壳体(表面硬度低、易留划痕)时,打磨模块采用硅胶包覆的柔性磨头,磨头硬度控制在邵氏 60-70A,配合≤30N 的自适应压力,避免磨头直接刚性接触导致的划痕,同时高压水射流选用扇形低压喷嘴(压力 300-400MPa),水流呈宽幅柔和冲击,不破坏铝合金表面氧化层;加工球墨铸铁挖掘机斗杆(脆性高、表面易开裂)时,激光清洗模块采用脉冲式低功率输出(400-500W),热影响区深度严格控制在≤0.01mm,防止高温导致表面微裂纹,且激光扫描速度设为 500mm/s,避免局部能量集中灼伤表面。福建定制大型铸件去毛刺设备批发厂家大型铸件去毛刺设备低损伤工艺减少废品率。

大型铸件去毛刺设备的柔性适配能力,从 “工装通用化、参数动态化、夹具模块化” 三方面突破传统设备 “一铸件一工装” 的局限,大幅减少工程机械铸件加工中的工装更换需求,降低换型耗时与成本。传统设备处理不同铸件需频繁更换工装:加工挖掘机动臂(长 8-12 米、钢材质)需配备长条形刚性工装(适配直线焊缝),切换至起重机转台(直径 3-5 米、球墨铸铁曲面)时,需拆除原工装并安装弧形定位工装,整套更换流程需 2-3 小时,且工装存储需占用 50㎡以上空间;若加工钢 - 铝复合壳体(多材质拼接),还需额外更换防划伤工装,进一步增加更换频次与成本。

汽车行业大型铸件(如排量 2.0-3.0L 的发动机缸体、6-8AT 变速箱壳体、长度 3-5 米的车架纵梁)具有结构精密(含深腔油道、轴承孔)、材质多样(铝合金、灰铸铁)、批量生产需求高的特点,大型铸件去毛刺设备通过功能定制,服务其加工流程。在铸件特性适配层面,设备针对汽车铸件痛点优化:针对发动机缸体(深腔深度 80-120mm、油道孔径 8-15mm)的窄缝毛刺,设备配备直径 5mm 的细长柔性高压水喷嘴,结合 3D 扫描生成的油道模型,自动规划弯曲清理路径,可深入油道内部去除毛刺,避免人工无法触及的堵塞隐患;处理车架纵梁(厚度 10-15mm)的焊接飞边(高度 3-8mm)时,切换至数控打磨模块,采用弧形磨头贴合纵梁焊接面,打磨压力控制在 30-40N,避免损伤纵梁本体结构。同时,设备龙门架横向跨度覆盖 5-8 米,可适配不同轴距的车架纵梁;快换式夹具支持 8 分钟内完成 “发动机缸体夹具” 到 “变速箱壳体夹具” 的切换,满足汽车行业多车型铸件交替加工需求。大型铸件去毛刺设备减少铸件修复成本。

风电大型铸件(如直径 3-6 米的轮毂、厚度 80-150mm 的塔筒法兰、带深腔的主轴箱体)具有尺寸超大、结构复杂、材质敏感(多为球墨铸铁、Q345 钢,需保障抗疲劳性能)的特点,大型铸件去毛刺设备通过功能定制,适配其去毛刺需求。在尺寸与结构适配层面,设备针对风电铸件特性优化:龙门架横向跨度达 12 米、升降行程 8 米,可轻松容纳直径 6 米的风电轮毂与长度 5 米的主轴箱体;柔性夹具采用弧形贴合设计,能紧密适配轮毂的异形曲面(曲率半径 1.5-3 米),15 分钟内完成从 “轮毂夹持” 到 “法兰固定” 的切换,且夹具压力控制在 50-80MPa,避免压伤塔筒法兰的密封端面。面对轮毂内部复杂辐条腔室(深度 1-2 米、窄缝宽度 50-80mm),设备通过 3D 扫描生成腔室模型,规划柔性清理路径,高压水喷嘴可深入窄缝,配合 15° 可调角度,去除腔壁焊缝毛刺,杜绝人工清理的盲区。大型铸件去毛刺设备降低企业环保处理成本。浙江附近哪里有大型铸件去毛刺设备解决方案

大型铸件去毛刺设备具备柔性化适配能力,适配多种规格铸件。河北工业大型铸件去毛刺设备按需定制

参数适配的灵活性满足不同毛刺处理需求:设备内置 200 + 类铸件参数库,面对风电轮毂 0.02-0.5mm 的微小毛刺,自动调取激光清洗参数(功率 300-400W、扫描速度 500mm/s);切换至塔筒法兰直径 10-20mm 的粗大浇冒口时,10 秒内切换为高压水射流模式(压力 600-800MPa、喷嘴角度 45°),无需人工反复试错调试,可实时响应不同铸件的毛刺特性变化,避免因参数不匹配导致的作业中断。作业路径的柔性规划则提升复杂结构适配灵活性:针对主轴箱体 2-3 米深腔的窄缝毛刺,设备通过 3D 扫描生成内腔模型,自动规划柔性清理路径,让高压水喷嘴沿腔壁曲线灵活移动;处理风电轮毂异形曲面时,激光头可 ±30° 摆动调整角度,贴合曲面弧度去除毛刺,无需更换工装或调整设备布局,同一设备可连续处理 “深腔 + 曲面 + 平面” 等多结构铸件,作业场景覆盖度较传统设备提升 60%。河北工业大型铸件去毛刺设备按需定制

广东利迅达机器人系统股份有限公司是一家有着雄厚实力背景、信誉可靠、励精图治、展望未来、有梦想有目标,有组织有体系的公司,坚持于带领员工在未来的道路上大放光明,携手共画蓝图,在广东省等地区的机械及行业设备行业中积累了大批忠诚的客户粉丝源,也收获了良好的用户口碑,为公司的发展奠定的良好的行业基础,也希望未来公司能成为*****,努力为行业领域的发展奉献出自己的一份力量,我们相信精益求精的工作态度和不断的完善创新理念以及自强不息,斗志昂扬的的企业精神将**广东利迅达机器人系统股份供应和您一起携手步入辉煌,共创佳绩,一直以来,公司贯彻执行科学管理、创新发展、诚实守信的方针,员工精诚努力,协同奋取,以品质、服务来赢得市场,我们一直在路上!