商机详情 -

哈尔滨缓冲隔热MPP发泡产品

MPP发泡通过挤出发泡成型技术实现,该技术将材料与发泡剂(无论是物理还是化学发泡剂)分别在挤出机的不同位置加入。在高压环境下,材料与发泡剂在挤出机内部熔融并形成均匀的混合物,随后在口模位置突然减压,促使材料发泡并冷却,**终形成板材、片材乃至管材等多种形状的产品。在挤出发泡的过程中,发泡剂需在高压条件下完全溶解于材料之中,当物料从口模挤出时,压力骤降导致发泡剂迅速膨胀,形成气泡结构。由于此过程中无法依赖固相或结晶的限制作用,因此对材料的熔体强度提出了很高的要求,尤其需要熔体在拉伸时表现出***的应变硬化特性,从而增加了发泡的难度。超临界物理发泡技术对MPP材料的阻燃性能提升有何影响?哈尔滨缓冲隔热MPP发泡产品

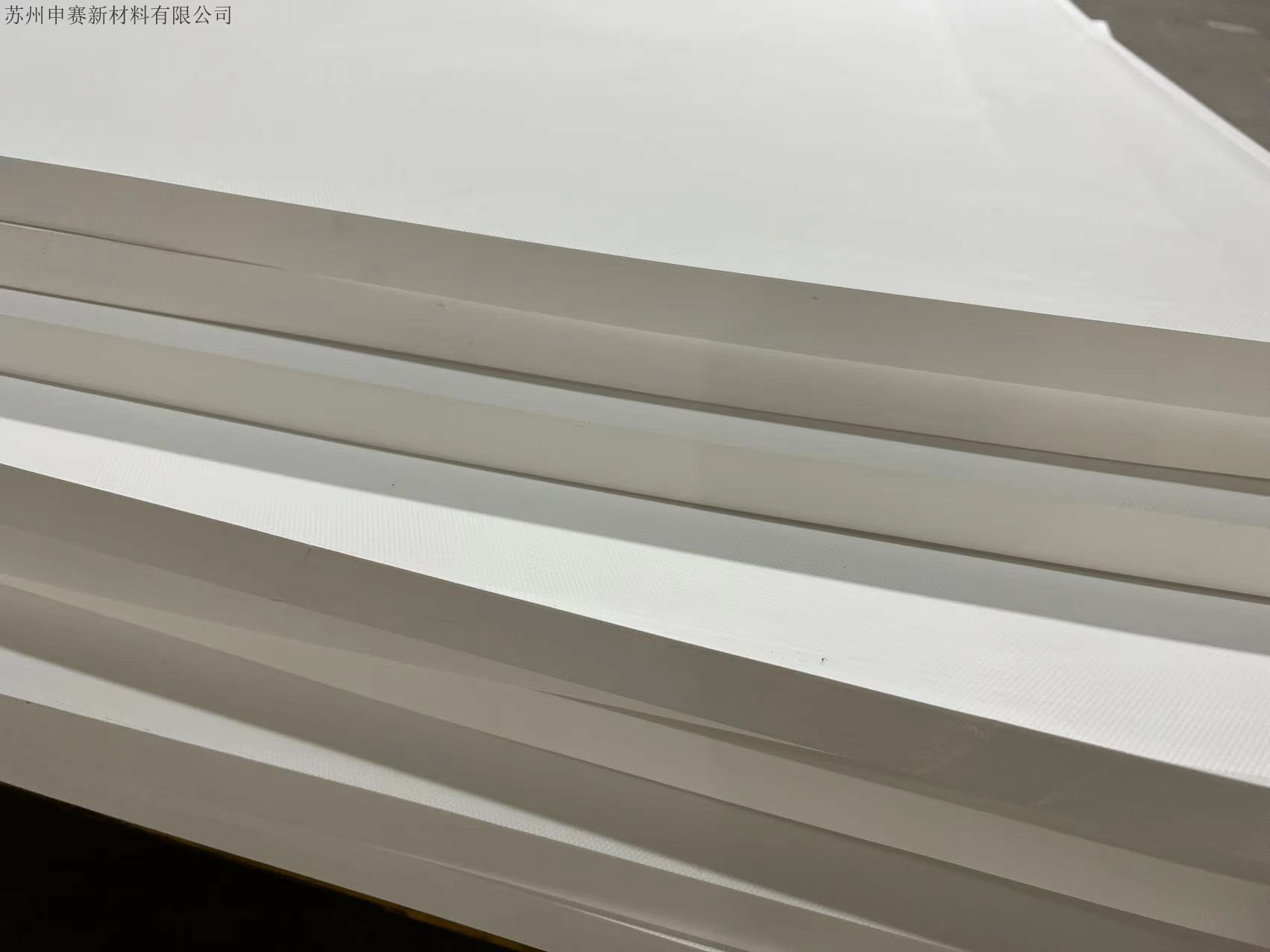

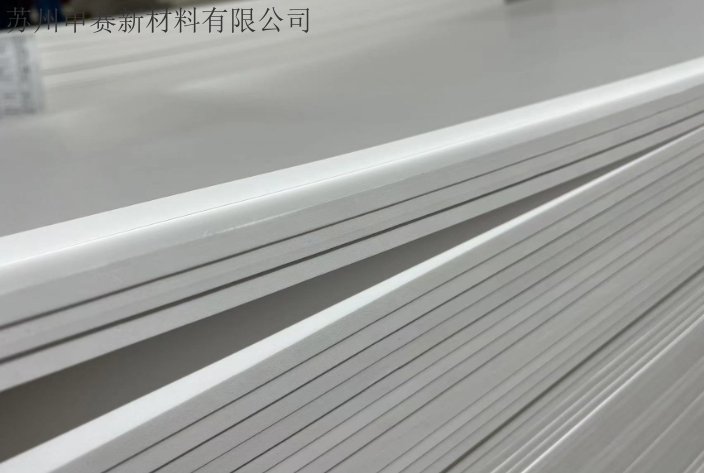

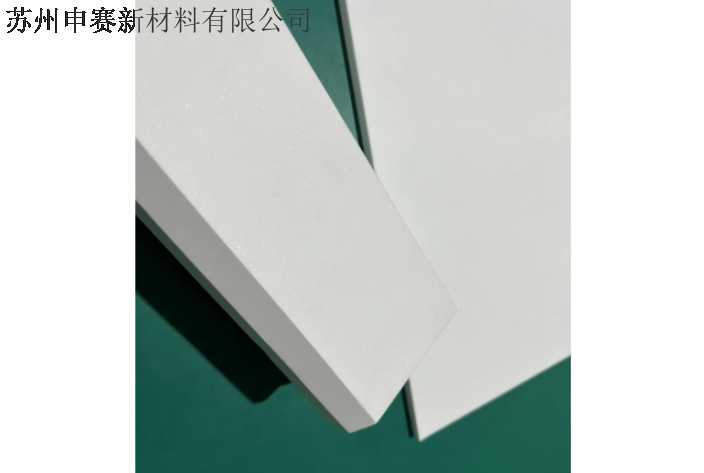

MPP发泡的关键区别在于它不使用传统的AC化学发泡剂,而是采用超临界CO₂/N₂等气体作为发泡介质,这样可以使发泡倍率高达20多倍,并且这一过程非常环保。具体制造方法是首先通过混炼、压延或挤出等工艺将聚丙烯(PP)加工成不同厚度的薄板,接着将这些薄板裁剪好并放置在大型压机中的模具内,然后合上模具。加热压机的上下模板使PP板材的温度升至接近PP的熔点,同时从不同方向向模具中注入超临界CO₂/N₂等气体。当PP板材充分浸渍后,将其温度降低到适宜发泡的水平,并迅速释放压机内的压力,使PP板材得以充分发泡并冷却,**终形成MPP发泡板材。

在这方面,苏州申赛新材料有限公司是一个值得关注的企业,他们致力于研发和制造高性能轻量化聚合物发泡材料,特别是在使用超临界CO₂/N₂等气体作为发泡剂的技术上有着丰富的经验。苏州申赛提供的材料广泛应用于5G、新能源、医疗、包装等多个领域,为客户提供了一系列环保且高效的解决方案。如果您对该领域的***技术和应用感兴趣,可以考虑与苏州申赛新材料有限公司取得联系,以获取更多详细信息。 北京物理MPP发泡工厂超临界物理发泡技术对MPP材料的伉菌性能的改进策略。

新能源车中MPP板材的性能与优势分析

MPP(超临界物理发泡聚丙烯)板材的应用在新能源车领域逐渐成熟,其独特的轻质**结构为汽车行业带来了**性的减重解决方案。在超临界物理发泡工艺的帮助下,MPP板材具有较高的气泡均匀性与可控密度,使其具备了出色的力学性能和抗冲击特性。这种特性使得MPP板材可以在新能源车中替代传统的金属或重质复合材料,从而大幅度降低车辆自重,同时提高车辆的能效。轻质化设计不仅帮助车辆在行驶过程中减少能源消耗,还能提升加速性能和刹车响应速度。再加上MPP材料在极端温度和恶劣气候条件下的耐腐蚀与耐老化性能,使得它成为电池组件、车身内部结构件等关键部件的理想材料,保障了新能源汽车在多种环境下的可靠运行。

苏州申赛的MPP聚丙烯发泡材料通过超临界流体技术制造而成,这一工艺被视为现代材料科学中的一大突破。与传统的化学发泡工艺不同,超临界技术使用无毒气体,如二氧化碳,在超临界条件下形成均匀的微孔结构。这种过程不仅减少了有害化学物质的使用,还赋予了材料轻质**的独特性能。超临界流体的快速扩散和溶解特性,使MPP材料在发泡过程中更具可控性,同时保持了优异的隔热、隔音效果。这种材料广泛应用于建筑、汽车、电子等多个行业,满足了对高性能和环保需求的双重要求。对于建筑保温隔热领域,超临界物理发泡MPP材料的微孔结构如何有效地阻挡热量传递,从而达到节能的目的?

聚丙烯发泡材料(如微孔聚丙烯,MPP)在新能源车上的广泛应用,主要归功于其轻质、**度、隔热、隔音、缓冲等一系列优异特性。以下是在新能源车上的具体应用实例:

1.电池包封装材料:聚丙烯发泡材料可以用作电池包内部的隔热、缓冲和绝缘材料,包裹在电芯或模组周围,减少热量传递,提供机械保护,防止碰撞时电芯间的直接接触,从而提高电池包的整体安全性。这种材料的使用有助于提升电池系统的稳定性和可靠性,保障车辆在不同环境下的运行安全。

2.内饰件:聚丙烯发泡材料可以用于制造仪表板、门板、座椅填充物、车顶内衬、地板垫等部件。这些内饰件不仅提供了良好的声学舒适性,还能够减轻整车重量,有助于提高车辆的能效比,符合新能源车节能减排的目标。

3.隔音材料:聚丙烯发泡材料可以有效减少车内噪音,提升乘坐舒适度。特别是对于电动汽车而言,由于电机运行时产生的噪音较低,车厢内的静谧性要求更高,使用聚丙烯发泡材料可以进一步优化驾乘体验。

4.结构件与缓冲件:聚丙烯发泡材料可以作为某些非承重结构部件或缓冲部件。这些部件不仅能够减轻车辆的整体重量,还能在发生碰撞时提供一定的缓冲保护,减少冲击带来的损害,从而增强车辆的安全性能。 MPP发泡材料在可折叠家具设计中的创新应用和挑战。沈阳氮气MPP发泡厂家优惠

超临界物理发泡MPP材料在未来的可持续发展中扮演何种角色,以及技术上还有哪些潜在的创新方向和突破点?哈尔滨缓冲隔热MPP发泡产品

发泡聚丙烯材料主要包括以下几类:

一、可发性聚丙烯(EPP):EPP由于其轻质、良好的耐热性、高冲击能量吸收能力和出色的回弹性,在汽车防撞保护领域得到了广泛应用。据相关统计数据表明,目前每辆汽车使用的发泡聚丙烯量大约在4到6公斤之间,而在中国市场,每年用于汽车行业的发泡聚丙烯总量估计在6到9万吨左右。

二、聚丙烯微孔发泡材料(MPP):这种材料通过在聚丙烯基体中引入微米级甚至是纳米级的气泡来获得优异的力学性能和轻量化特性。MPP通常利用超临界流体(如CO₂/N₂)作为发泡剂,在特定的加工条件下实现均匀细密的泡孔结构,这种结构使得材料在保持**度的同时减轻了重量。

三、结构性发泡聚丙烯(SPP):结构性发泡聚丙烯通常指那些在制品内部具有皮芯结构的发泡材料,表层致密而内部含有泡孔,这样的设计使得材料既具有良好的表面硬度和刚性,又因为内部的泡孔而具有一定的缓冲性能和轻量化效果。

四、热塑性弹性体改性聚丙烯发泡材料(TPP):这类材料结合了聚丙烯的刚性和热塑性弹性体的柔韧性,通过共混改性制备而成。TPP具有良好的回弹性和柔软性,同时还能保持聚丙烯的基本性能,适用于需要同时具备硬度和弹性的应用场合。 哈尔滨缓冲隔热MPP发泡产品