商机详情 -

机加工去毛刺设备供应价格

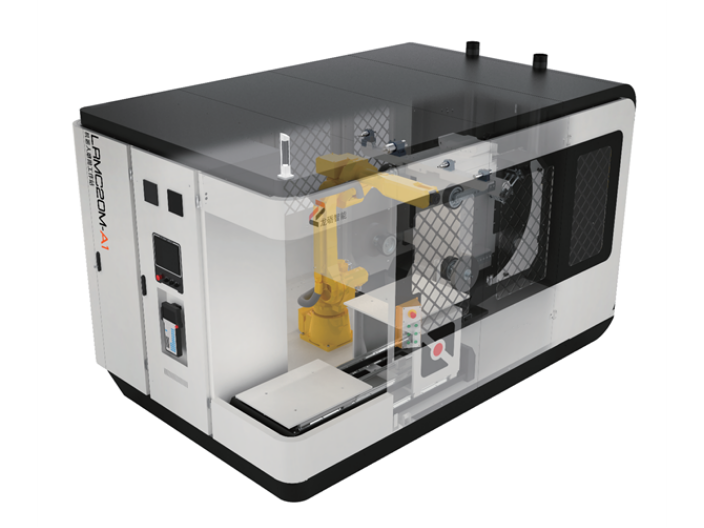

去毛刺工艺在工业生产中扮演着关键的角色,对产品质量和性能具有重要影响。毛刺是在金属加工、塑料制品生产等过程中常见的表面缺陷,如果不进行有效处理,会影响产品的外观和功能,甚至引起安全隐患。因此,通过合理的去毛刺工艺可以有效提升产品的质量水平,增加产品的附加值。机械去毛刺是常用的去毛刺方法之一,通过磨削、抛光等方式去除表面毛刺,使产品表面光滑平整。化学去毛刺则利用化学溶剂或腐蚀剂对材料表面进行处理,将毛刺溶解或腐蚀,达到去毛刺的效果。热处理去毛刺则通过控制温度对材料进行处理,改善表面质量和性能。去毛刺工艺的实施不仅需要先进的设备和工具,还需要操作人员具备丰富的经验和技术知识。操作人员需要熟悉不同工艺的特点和要求,严格按照操作规程进行操作,确保去毛刺工艺的高效性和稳定性。只有保证工艺的精细执行和质量的可控性,才能实现产品质量的持续提升和生产效率的提高。随着工业技术的不断进步和市场需求的升级,去毛刺工艺也在不断创新和改进。采用智能化设备、自动化控制系统等先进技术,可以提高去毛刺工艺的效率和稳定性,满足不同产品加工的需求。因此,加工企业应当重视并不断优化去毛刺工艺,提高产品质量,满足市场需求。 工业去毛刺机广泛应用于电子制造业。机加工去毛刺设备供应价格

去毛刺

在实际应用中,去毛刺全自动去毛刺机展现出了极高的灵活性和适应性。无论是大批量生产还是小批量定制,设备都能迅速调整工作模式,以满足不同客户的需求。现代去毛刺机还配备了先进的监控系统,能够实时监测去毛刺过程中的各项参数,确保设备始终处于很好的工作状态。这种智能化的管理方式不仅提高了生产效率,还减少了因设备故障导致的停机时间。去毛刺全自动去毛刺机的环保设计也越来越受到重视,许多设备采用了闭环水循环系统和低噪音技术,减少了对环境的影响,符合现代工业的可持续发展理念。随着技术的不断进步,去毛刺全自动去毛刺机将在更多行业中发挥重要作用,推动制造业向更高效、更环保的方向发展。机加工去毛刺设备供应价格研发新型工业去毛刺机,满足市场需求。

去毛刺是制造业中一个重要的工序,尤其在金属加工和精密零件制造领域。毛刺是指在切削、冲压或铣削等加工过程中,工件表面产生的锋利边缘或不规则突起。这些毛刺不仅影响产品的外观质量,还可能对后续的装配、使用安全和耐久性产生负面影响。因此,去毛刺的过程显得尤为重要。传统的去毛刺方法通常依赖人工操作,虽然可以在一定程度上解决问题,但效率低下且容易出现人为失误。随着科技的发展,去毛刺自动设备应运而生。这些设备通过先进的机械结构和智能控制系统,能够高效、精确地去除工件表面的毛刺,确保产品的一致性和高质量。自动化设备的引入,不仅提高了生产效率,还降低了人工成本,减少了操作人员的劳动强度,使得生产流程更加安全和稳定。

去毛刺除毛刺机器在现代制造业中扮演着至关重要的角色,尤其是在金属加工和精密制造领域。随着工业自动化的不断发展,传统的手工去毛刺方式逐渐被高效的机械设备所取代。这些机器能够在短时间内完成大量工件的去毛刺工作,明显提高了生产效率和产品质量。去毛刺除毛刺机器通常采用先进的技术,如振动去毛刺、喷砂去毛刺和电解去毛刺等。这些技术各有特点,能够针对不同材质和形状的工件进行有效处理。例如,振动去毛刺机通过在工件表面施加振动和磨料,使得毛刺被迅速去除,而喷砂去毛刺则利用高速喷射的磨料颗粒对工件表面进行清理,适用于大面积的去毛刺需求。电解去毛刺则利用电化学反应,能够精确控制去除的厚度,适合于对精度要求极高的零部件。通过这些高效的去毛刺技术,企业不仅能够降低生产成本,还能提升产品的一致性和可靠性,从而在激烈的市场竞争中占据优势。工业去毛刺机提升零件表面光洁度。

使用全自动去毛刺机前请仔细阅读操作手册:为确保安全,避免火灾,不要在电线上,将液体和水洒在后盖冷却风扇上,尽量保持机器干燥清洁。使用本设备时,不要将磁性工件加工(如铁).如有必要,请联系制造商,不要将电子贵重物品放在工作台上(如手表).手机.电子设备.仪器等)。如发现设备部件损坏或工作异常,应立即切断电源,停止工作,并通知相关售后服务人员。机表面加热时,检查后盖冷却风扇是否正常工作。禁止高温应用。设备不使用时,请关闭电源,切断主电源。电源应配备过流开关,建议6A以内。工业去毛刺机实现零件的快速去毛刺处理。机加工去毛刺设备供应价格

工业去毛刺机经过严格测试,质量可靠。机加工去毛刺设备供应价格

去毛刺是现代制造业中一个不可或缺的工序,尤其在金属加工、塑料成型等领域,去毛刺设备的应用显得尤为重要。毛刺是指在加工过程中,工件表面由于切削、冲压等工艺产生的锋利边缘或小突起,这些毛刺不仅影响工件的外观质量,还可能对后续的装配、使用安全造成隐患。因此,专业的去毛刺设备应运而生,成为提升产品质量和生产效率的重要工具。现代去毛刺设备种类繁多,包括机械去毛刺、化学去毛刺、热能去毛刺等,每种设备都有其独特的工作原理和适用范围。机械去毛刺设备通常采用磨料、刀具等物理方式去除毛刺,适用于大批量生产;而化学去毛刺则利用化学反应去除毛刺,适合复杂形状的工件。随着技术的不断进步,去毛刺设备也在不断升级,智能化、自动化的趋势日益明显,这不仅提高了去毛刺的效率,还降低了人工成本,提升了生产线的整体效能。机加工去毛刺设备供应价格