商机详情 -

嘉兴燃烧器配件

低氮燃烧器是一种专门设计用于抑制氮氧化物生成、降低污染物排放的工业燃烧装置。其重要目标是在保证燃料高效燃烧的同时,通过技术手段控制燃烧区内氮氧化物的形成。这主要基于对燃烧原理的深入理解,即氮氧化物主要来源于空气中的氮气在高温下与氧气反应生成的热力型氮氧化物。因此,低氮燃烧技术的根本思路在于通过优化燃烧过程,避免产生局部高温区和过量的氧气浓度,从而从源头上遏制污染物的生成。在技术实现路径上,低氮燃烧器通常采用多种重要技术的组合。远程监控功能让操作人员管理更便捷。嘉兴燃烧器配件

涂布燃烧器在印刷行业的应用实例与效果评估:在印刷行业,涂布燃烧器普遍应用于印刷品的上光、覆膜等涂布工艺。以某大型印刷企业为例,在印刷品上光工序中采用涂布燃烧器后,上光油的固化速度大幅提高,印刷品的表面光泽度和耐磨性明显增强。以前采用传统加热方式,上光油固化时间长,容易出现流平不均匀的问题,影响印刷品的美观度。使用涂布燃烧器后,这些问题得到有效解决。通过对该企业的生产数据评估,采用涂布燃烧器后,印刷品的次品率降低了10%-15%,生产效率提高了30%左右。同时,由于燃烧器的高效节能特性,能源成本降低了20%左右,为企业带来了明显的经济效益和产品质量提升。常州进口燃烧器联系方式燃烧充分不产生黑烟环保清洁。

智能运维系统的升级推动富氧燃烧器向预测性维护阶段迈进。搭载AI视觉识别模块的富氧燃烧器,可通过红外热像仪实时监测火焰形态,当出现脱火倾向时,系统在0.5秒内自动调整氧气流量,故障预警准确率达98%。某热电厂的富氧燃烧系统引入数字孪生模型后,可根据历史运行数据预测烧嘴结焦周期,将维护周期从固定30天延长至动态45-60天,每年减少停机维护次数3-4次,多发电200万千瓦时。结合5G边缘计算技术,燃烧器的氧浓度、温度等168项参数可实现毫秒级同步传输,运维人员通过AR眼镜即可远程完成燃烧状态诊断,使现场运维人力成本降低40%。

其中,分级燃烧技术是将燃料或助燃空气分阶段、分区域送入炉膛, deliberately 创造一个偏离化学当量比的燃烧区域,有效的降低了火焰峰值温度并减少氧气分压,从而抑制氮氧化物的生成。烟气再循环技术则是将一部分温度较低的烟气重新引入燃烧区,稀释反应物浓度并降低火焰温度,实现控氮目标。此外,精密的燃料与空气混合设计,如采用特殊结构的喷枪和稳焰器,确保低氮燃烧器在低氮条件下火焰依然能够保持稳定,避免熄火或燃烧振荡。低压力运行安全且节省动力消耗。

纯氧燃烧技术与其他先进技术的融合正开辟新的应用空间。与蓄热式换热技术结合后,纯氧燃烧系统的热效率可达98%以上,某炼铝厂的熔铝炉采用该组合技术,烟气余热回收后用于预热氧气,使吨铝能耗降至1200kWh,较传统系统节能35%。和数字孪生技术结合时,通过建立燃烧器三维仿真模型,可实时模拟不同工况下的燃烧状态,某锅炉厂利用该技术将新燃烧器的研发周期从12个月缩短至5个月。而与智能燃烧诊断系统结合后,燃烧器可自动识别20余种异常燃烧状态,如回火、脱火等,故障预警准确率达99%,大幅提升了系统运行的安全性和稳定性。点火系统可靠确保设备快速启动无误。舟山20万大卡燃烧器定做

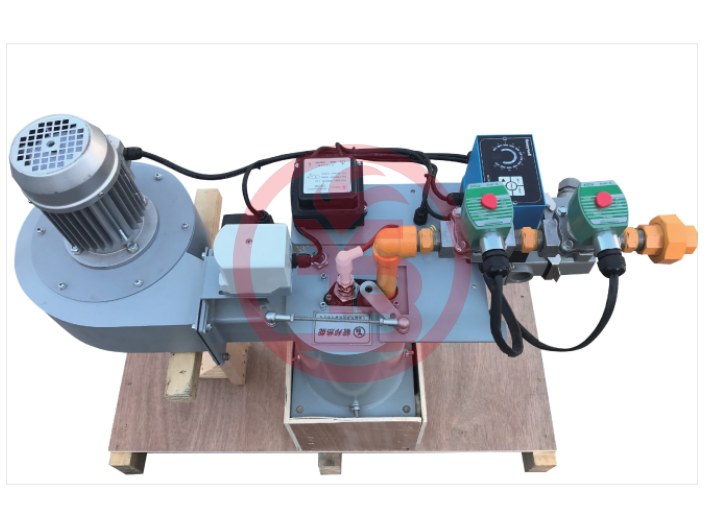

严格的出厂测试保证每台设备性能可靠。嘉兴燃烧器配件

智能化控制是线性燃烧器技术发展的重要方向。集成先进的传感器与智能控制系统后,线性燃烧器可实时监测燃气压力、空气流量、火焰温度等关键参数。通过内置的PID调节算法,系统能够自动调整燃气与空气的配比,确保燃烧始终处于较佳状态。一旦检测到火焰异常或参数偏离设定值,控制系统立即触发报警并采取相应措施,防止熄火、回火等安全事故发生。借助物联网技术,操作人员还可通过手机或电脑远程监控燃烧器运行状态,进行参数调整与故障诊断,实现无人值守的自动化生产,大幅提升生产管理的便捷性与安全性。嘉兴燃烧器配件