商机详情 -

江苏75万大卡燃烧器安装

新兴应用场景的拓展让富氧燃烧器在特殊领域展现技术潜力。在医疗废弃物处理中,某焚烧厂采用30%富氧燃烧技术,将焚烧温度维持在1100℃以上,二噁英分解率达99.97%,同时烟气量减少40%,使后续急冷塔体积缩小35%,设备投资降低20%。在金属表面处理领域,富氧燃烧器提供的高温富氧环境可使铝合金热处理时间缩短40%,某汽车轮毂厂采用该技术后,淬火均匀性误差小于1℃,产品力学性能标准差下降60%。更前沿的应用出现在3D打印金属粉末床熔融环节,富氧浓度25%的燃烧器配合惰性气体保护,使钛合金粉末的熔融层间结合强度提升25%,打印件致密度达到99.3%,接近锻造件水平。高温环境下依然保持性能不衰减。江苏75万大卡燃烧器安装

环保技术的进阶让富氧燃烧器在污染物控制与碳管理中展现多重效益。通过准确控制氧浓度在28%-32%区间,热力型氮氧化物生成量可抑制70%以上,某城市供热管网的40吨燃煤锅炉采用该技术后,氮氧化物排放稳定在50mg/m³以下,同步实现烟气量减少35%,使后续脱硫除尘设备负荷降低,系统运行电耗下降12%。更关键的是,富氧燃烧产生的中浓度二氧化碳烟气(20%-25%)可直接用于油田驱油,某油田利用该技术每年注入二氧化碳3.5万吨,提高原油采收率3.2个百分点,既实现碳封存又创造经济效益1200万元,形成“环保-经济”良性循环。绍兴500万大卡燃烧器多少钱严格的出厂测试保证每台设备性能可靠。

玻璃窑炉燃烧器的模块化设计明显提升了设备维护效率与生产灵活性。各燃烧单元通过标准化接口快速组装,当某个部件出现磨损或故障时,可单独拆卸更换,无需整体停机,大幅缩短检修时间。燃气与氧气管道采用快接式密封结构,配合智能化诊断系统,能够快速定位故障点并生成维护方案。在日用玻璃制品生产中,这种便捷的维护特性使窑炉可在短时间内恢复运行,减少因设备故障导致的生产中断。同时,模块化设计支持燃烧器根据生产需求灵活扩展或缩减规模,适配不同产量与工艺要求。

在典型行业应用中,富氧燃烧器的节能数据呈现出差异化的技术适配性。在电力行业的循环流化床锅炉改造中,30%富氧燃烧使煤炭燃尽率从89%提升至96%,飞灰含碳量降至1.2%以下,某200MW机组年节约标煤2.1万吨。纺织行业的定型机采用28%富氧燃烧后,热空气温度稳定性从±8℃提升至±3℃,布匹定型时间缩短20%,单台设备年节约天然气18万立方米。较具代表性的是煤化工领域,某甲醇合成炉通过35%富氧燃烧配合催化剂优化,合成气转化率提高12%,吨甲醇能耗从2800kg标煤降至2450kg,同时减少合成气循环量15%,设备运行成本下降9%,凸显了富氧燃烧在复杂工艺中的协同价值。远程监控功能让操作人员管理更便捷。

智能运维系统的升级推动富氧燃烧器向预测性维护阶段迈进。搭载AI视觉识别模块的富氧燃烧器,可通过红外热像仪实时监测火焰形态,当出现脱火倾向时,系统在0.5秒内自动调整氧气流量,故障预警准确率达98%。某热电厂的富氧燃烧系统引入数字孪生模型后,可根据历史运行数据预测烧嘴结焦周期,将维护周期从固定30天延长至动态45-60天,每年减少停机维护次数3-4次,多发电200万千瓦时。结合5G边缘计算技术,燃烧器的氧浓度、温度等168项参数可实现毫秒级同步传输,运维人员通过AR眼镜即可远程完成燃烧状态诊断,使现场运维人力成本降低40%。燃烧器表面经过特殊处理耐腐蚀。浙江220万大卡燃烧器定做

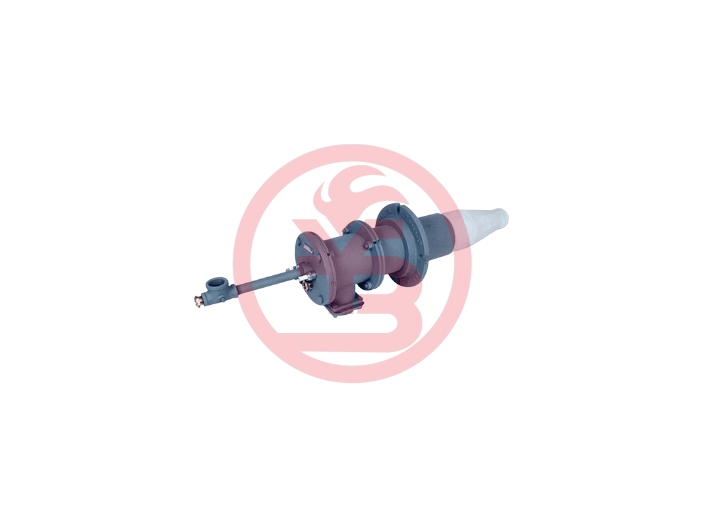

先进的燃烧头设计使燃料雾化更充分。江苏75万大卡燃烧器安装

玻璃窑炉的连续化生产对燃烧器的稳定性与调控精度提出严苛要求。新型燃烧器通过旋流叶片与分级燃气喷射口的协同设计,实现火焰形态的灵活调整,可根据窑炉不同区域的工艺需求,准确控制火焰长度、宽度与温度梯度。智能控制系统集成压力、温度、流量等多种传感器,实时监测燃烧状态,结合PID调节算法自动优化燃气与氧气的配比,将窑炉温度波动控制在±5℃以内。在药用玻璃生产中,稳定的温度曲线能够有效抑制玻璃液析晶,保障产品质量安全。同时,燃烧器具备快速响应能力,可在窑炉启停或工况变化时迅速调整热输出,维持生产连续性。江苏75万大卡燃烧器安装