商机详情 -

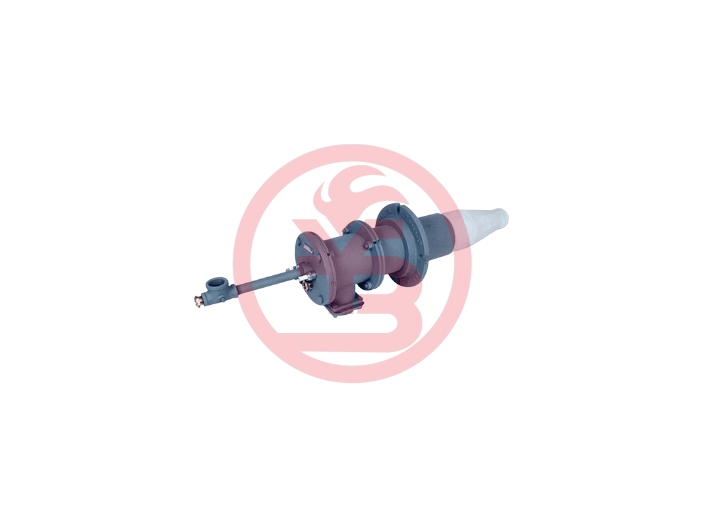

嘉兴450万大卡燃烧器厂家电话

玻璃窑炉燃烧器的模块化设计明显提升了设备维护效率与生产灵活性。各燃烧单元通过标准化接口快速组装,当某个部件出现磨损或故障时,可单独拆卸更换,无需整体停机,大幅缩短检修时间。燃气与氧气管道采用快接式密封结构,配合智能化诊断系统,能够快速定位故障点并生成维护方案。在日用玻璃制品生产中,这种便捷的维护特性使窑炉可在短时间内恢复运行,减少因设备故障导致的生产中断。同时,模块化设计支持燃烧器根据生产需求灵活扩展或缩减规模,适配不同产量与工艺要求。内置防风装置防止熄火适应性强。嘉兴450万大卡燃烧器厂家电话

在环保性能方面,线性燃烧器通过先进的燃烧控制策略,实现了低氮氧化物排放的目标。采用分级燃烧与烟气再循环技术,将燃烧过程中产生的高温氮氧化物与低温烟气混合,降低火焰中心温度,抑制热力型氮氧化物的生成。部分新型线性燃烧器还集成了智能监测系统,实时检测燃气与空气的混合比例,根据工况自动调整参数,确保燃烧始终处于较佳效率区间。这种动态调控机制不只有助于节能减排,还能延长燃烧器的使用寿命,减少设备维护成本。盐城220万大卡燃烧器安装预混燃烧技术使燃料充分燃烧更节能。

玻璃窑炉燃烧器作为高温熔化环节的重要设备,其性能直接影响玻璃液的质量与生产效率。在实际运行中,燃烧器需在1500℃以上的极端高温环境下稳定工作,将配合料快速熔化成均匀的玻璃液。为满足这一需求,现代玻璃窑炉燃烧器多采用全氧燃烧技术,以高纯度氧气替代空气助燃,明显提升火焰温度与热辐射强度,加快熔化速度的同时降低烟气排放量。同时,燃烧器头部采用特殊的耐高温合金材质,并通过水冷或气冷结构强化散热,防止部件因高温变形损坏。在浮法玻璃生产中,准确设计的燃烧器火焰形态可使玻璃液表面温度分布均匀,减少气泡与结石缺陷,提升玻璃的光学性能与平整度。

从不同行业节能案例来看,纯氧燃烧器在各领域的节能效果差异明显却同样亮眼。在钢铁行业的加热炉改造中,某企业采用纯氧燃烧器后,钢坯加热时间从原来的120分钟缩短至75分钟,吨钢能耗从580kg标准煤降至410kg,年节约标准煤达1.7万吨。陶瓷行业的梭式窑应用中,纯氧燃烧使窑炉升温速率提高50%,烧成周期缩短30%,某瓷砖生产线单窑次燃料成本降低28%,同时产品优等品率从82%提升至96%。而在食品烘干领域,某坚果加工企业使用纯氧燃烧热风炉,热空气温度稳定性控制在±3℃,能耗较传统蒸汽烘干降低42%,且避免了水蒸气对设备的锈蚀问题,设备维护成本下降35%。培训客户操作人员确保正确使用。

智能化控制是线性燃烧器技术发展的重要方向。集成先进的传感器与智能控制系统后,线性燃烧器可实时监测燃气压力、空气流量、火焰温度等关键参数。通过内置的PID调节算法,系统能够自动调整燃气与空气的配比,确保燃烧始终处于较佳状态。一旦检测到火焰异常或参数偏离设定值,控制系统立即触发报警并采取相应措施,防止熄火、回火等安全事故发生。借助物联网技术,操作人员还可通过手机或电脑远程监控燃烧器运行状态,进行参数调整与故障诊断,实现无人值守的自动化生产,大幅提升生产管理的便捷性与安全性。可根据不同燃气品质进行调整。盐城220万大卡燃烧器安装

全自动控制系统实现准确调节与安全运行。嘉兴450万大卡燃烧器厂家电话

成本效益分析凸显了富氧燃烧器在不同规模场景下的经济性优势。对于日处理500吨的中小型燃煤锅炉,改造富氧燃烧系统的投资约80-120万元,而年燃料成本节约可达100-150万元,投资回收期通常在8-14个月。某食品加工厂的蒸汽锅炉改造后,不只年节约天然气15万立方米,还因蒸汽品质提升使生产线速度提高15%,年增产糕点300吨,新增利润80万元。在规模化应用中,某工业园区集中供热站采用10台富氧燃烧热水锅炉,总投资1200万元,年节约标煤1.8万吨,获得碳排放交易收益240万元,配合相关部门节能补贴后,实际投资回收期缩短至3.5年。这种“节能+增效+碳收益”的复合盈利模式,正吸引更多社会资本投入富氧燃烧技术改造。嘉兴450万大卡燃烧器厂家电话