商机详情 -

淮安线性燃烧器安装

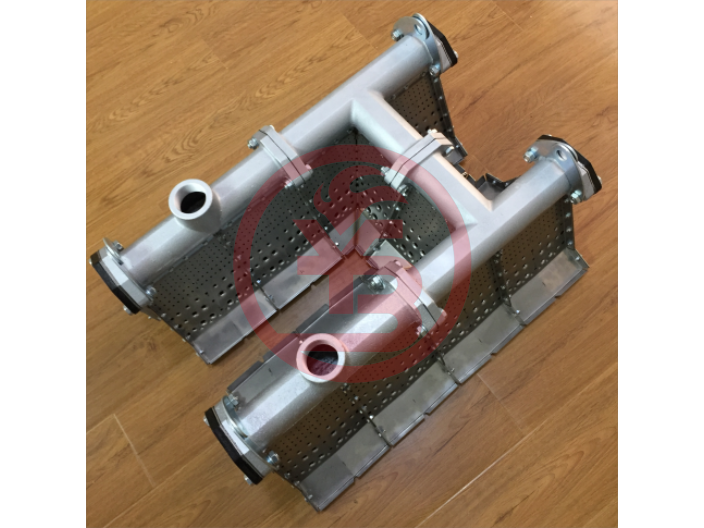

涂布燃烧器的安装与调试关键步骤:涂布燃烧器的安装与调试是确保其正常运行的重要环节。安装前,仔细检查燃烧器的各个部件,确保无损坏和缺陷。根据安装说明书,选择合适的安装位置,保证燃烧器与涂布设备的连接紧密且安全。安装过程中,严格按照规范进行燃料管道和空气管道的连接,确保密封良好,防止泄漏。对于电气控制系统,要正确布线,确保线路连接牢固,避免出现短路、断路等问题。调试时,先进行空载调试,检查燃烧器的点火、熄火是否正常,控制系统是否灵敏。然后进行负载调试,逐步增加燃料和空气的流量,观察燃烧火焰的状态,调整两者的混合比例和流量,使燃烧火焰稳定、充分。同时,监测燃烧过程中的温度、压力等参数,确保各项参数符合设计要求,通过严格的安装与调试,为涂布燃烧器的稳定运行奠定基础。燃气系统、燃油系统、沼气燃烧系统、双燃料系统、全氧燃烧系统、氢气燃烧系统是常用的燃烧系统类型。淮安线性燃烧器安装

玻璃窑炉燃烧器的结构设计需兼顾高效燃烧与便捷维护。模块化的燃烧器组件便于拆卸更换,当某个部件出现磨损或故障时,可快速进行局部检修,大幅缩短停机时间。燃烧器的燃气与空气管道采用快接式接口,配合标准化的安装设计,简化了设备安装与调试流程。同时,智能化监测系统实时监控燃烧器的运行参数,如燃气压力、空气流量、火焰强度等,一旦检测到异常立即报警并自动调整运行状态。在日用玻璃制品生产中,这种便捷的维护特性确保了窑炉的持续稳定运行,减少因设备故障导致的生产中断与产品损失,提升企业的经济效益。丽水70万大卡燃烧器售后CO燃烧系统也就是配套催化燃烧焚烧炉使用的燃烧系统。

成本效益分析凸显了富氧燃烧器在不同规模场景下的经济性优势。对于日处理500吨的中小型燃煤锅炉,改造富氧燃烧系统的投资约80-120万元,而年燃料成本节约可达100-150万元,投资回收期通常在8-14个月。某食品加工厂的蒸汽锅炉改造后,不只年节约天然气15万立方米,还因蒸汽品质提升使生产线速度提高15%,年增产糕点300吨,新增利润80万元。在规模化应用中,某工业园区集中供热站采用10台富氧燃烧热水锅炉,总投资1200万元,年节约标煤1.8万吨,获得碳排放交易收益240万元,配合相关部门节能补贴后,实际投资回收期缩短至3.5年。这种“节能+增效+碳收益”的复合盈利模式,正吸引更多社会资本投入富氧燃烧技术改造。

环保技术细节的深入展现了纯氧燃烧器的绿色特性。针对氮氧化物生成的热力型机制,纯氧燃烧器通过分级供氧技术,将燃烧区域分为贫氧区和富氧区,使火焰较高温度从2200℃降至1800℃,氮氧化物生成量减少70%以上。在烟气处理环节,某化工企业采用纯氧燃烧配合催化还原系统,将氮氧化物浓度从25mg/m³进一步降至5mg/m³以下,达到超超低排放标准。更值得关注的是,纯氧燃烧产生的高浓度二氧化碳烟气可直接用于食品级二氧化碳的生产,某啤酒厂利用该技术每年回收二氧化碳3.2万吨,不只抵消了生产过程的碳排放,还创造了额外的经济收益,实现了环保与经济的双赢。燃烧器广泛应用于各种加热设备,发挥重要作用。

在燃烧器结构创新上,纯氧燃烧器正通过多通道设计优化燃烧效率。新型燃烧器采用中心燃料管与环形氧气通道的嵌套结构,燃料从中心管喷出时,高速氧气流在其外部形成旋流场,使燃料与氧气的混合时间缩短至0.01秒以内,混合均匀度提升3倍。例如某品牌推出的预混式纯氧燃烧器,在燃料入口前设置螺旋混合器,氧气与天然气在进入燃烧腔前就已充分预混,火焰长度缩短40%,温度场均匀性误差小于±5℃,这种结构设计有效解决了传统燃烧器存在的局部高温问题,尤其适用于对温度均匀性要求高的精密锻造加热炉。硅酸盐工业燃烧系统应用在陶瓷、玻璃、玻纤、水泥、耐火材料等领域。浙江500万大卡燃烧器市场价

燃烧器以可靠性能,为工业加热担当重要作用。淮安线性燃烧器安装

新兴应用场景的拓展为纯氧燃烧器注入了新的发展活力。在危废处理领域,某hazardouswaste焚烧厂采用纯氧燃烧技术,将焚烧温度提升至1200℃以上,二噁英分解率达到99.99%,同时烟气量减少60%,大幅降低了后续净化系统的负荷。在3D打印金属粉末烧结环节,纯氧燃烧器提供的高温惰性环境避免了金属氧化,使钛合金粉末烧结密度达到99.5%,接近锻件性能。此外,在氢能源领域,纯氧燃烧器与绿氢结合可实现零碳燃烧,某试验项目显示,氢氧燃烧器的热效率达98%,质优一个产物水蒸气,为未来工业零碳转型提供了技术储备。淮安线性燃烧器安装