商机详情 -

金华200万大卡燃烧器定制

线性燃烧器的可定制化设计满足了多样化的工业应用场景。根据不同工艺对温度、热负荷的特殊要求,其燃烧通道长度、燃气喷射孔数量与孔径大小均可进行针对性设计。在汽车零部件涂装烘干环节,可根据工件尺寸与生产线速度,定制适配的线性燃烧器长度与热输出功率,确保涂层在烘干过程中受热均匀,避免出现流挂、变色等质量问题。对于空间有限的设备,紧凑型线性燃烧器通过优化内部结构,在减小体积的同时保证热效率不降低。这种高度灵活的定制模式,使线性燃烧器能够深度融入各类生产工艺,成为工业加热解决方案的重要设备。燃烧器在陶瓷烧制中担当重任,精确控制温度,成就精美陶瓷制品。金华200万大卡燃烧器定制

纯氧燃烧器具有诸多明显特点。首先,它能明显提高能源利用效率。由于消除了氮气的稀释和吸热影响,纯氧燃烧可使燃烧温度大幅提升,热量更为集中,从而更高效地将燃料化学能转化为热能,相较于传统燃烧系统,可节省能源 15% - 30%。其次,在降低污染物排放方面表现出色。纯氧燃烧产生的烟气量大幅减少,且成分主要为二氧化碳和水蒸气,简单的成分有利于集中处理污染物。同时,准确的燃烧温度控制有效抑制了氮氧化物(NOx)的生成,减轻了对环境的污染。再者,纯氧燃烧器营造的高温、稳定燃烧环境,能够提升产品质量,例如在玻璃、冶金等行业,可减少产品次品率,增强产品市场竞争力。金华200万大卡燃烧器定制燃烧器在食品加工行业广泛应用,助力烹饪过程,保证食品质量。

线性燃烧器的研发创新紧密围绕未来工业需求展开,前沿技术的融合为其发展注入新动能。机器学习算法被应用于燃烧过程优化,通过分析大量运行数据,动态调整燃烧参数,实现自适应燃烧控制,进一步提升燃烧效率与稳定性。3D 打印技术用于制造复杂流道结构的燃烧部件,突破传统加工工艺的限制,实现更优的燃气空气混合效果与火焰形态。在碳中和目标的推动下,线性燃烧器正向氢能等清洁能源适配方向发展,通过改进燃烧器结构与控制策略,使其能够稳定高效地燃烧氢气,为工业领域的能源转型提供技术支撑 。

线性燃烧器的安装与维护便捷性是提升工业生产效率的重要因素。模块化组装设计使燃烧器各部件可单独拆卸与更换,无需整体停机即可完成局部检修。快速连接接口与标准化管路设计,大幅缩短设备安装调试周期,相比传统燃烧器安装效率提升 40% 以上。智能化诊断系统通过监测燃烧参数与设备运行状态,自动识别故障点并生成维护提示,指导操作人员进行针对性检修。在食品加工行业的隧道式烘烤设备中,线性燃烧器的便捷维护特性有效减少了设备停机时间,保障生产线的连续运转,提高企业的生产效益。燃烧器高效热能转换,提升能源利用效率。

智能运维系统的升级推动富氧燃烧器向预测性维护阶段迈进。搭载 AI 视觉识别模块的富氧燃烧器,可通过红外热像仪实时监测火焰形态,当出现脱火倾向时,系统在 0.5 秒内自动调整氧气流量,故障预警准确率达 98%。某热电厂的富氧燃烧系统引入数字孪生模型后,可根据历史运行数据预测烧嘴结焦周期,将维护周期从固定 30 天延长至动态 45 - 60 天,每年减少停机维护次数 3 - 4 次,多发电 200 万千瓦时。结合 5G 边缘计算技术,燃烧器的氧浓度、温度等 168 项参数可实现毫秒级同步传输,运维人员通过 AR 眼镜即可远程完成燃烧状态诊断,使现场运维人力成本降低 40%。工业燃烧器也被称为烧嘴。湖州贝塔菲燃烧器批发价

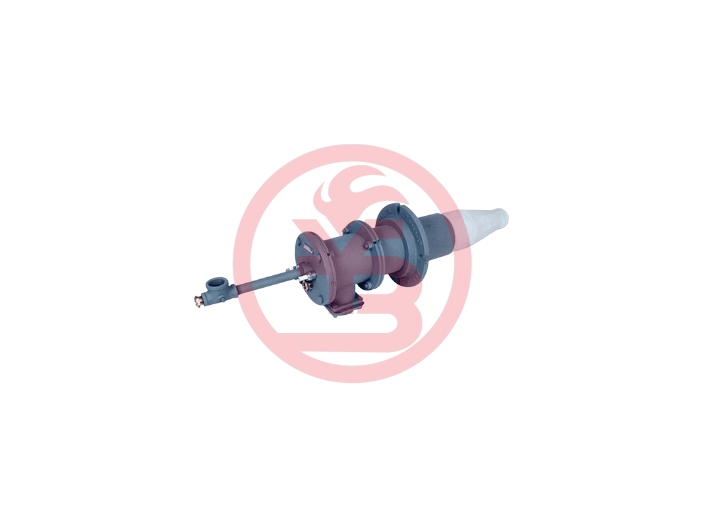

燃烧器性能稳定,确保燃烧过程安全可靠。金华200万大卡燃烧器定制

玻璃窑炉燃烧器的结构设计需兼顾高效燃烧与便捷维护。模块化的燃烧器组件便于拆卸更换,当某个部件出现磨损或故障时,可快速进行局部检修,大幅缩短停机时间。燃烧器的燃气与空气管道采用快接式接口,配合标准化的安装设计,简化了设备安装与调试流程。同时,智能化监测系统实时监控燃烧器的运行参数,如燃气压力、空气流量、火焰强度等,一旦检测到异常立即报警并自动调整运行状态。在日用玻璃制品生产中,这种便捷的维护特性确保了窑炉的持续稳定运行,减少因设备故障导致的生产中断与产品损失,提升企业的经济效益。金华200万大卡燃烧器定制