商机详情 -

广州全自动四向车厂商排名

立库四向车与货架检测传感器的联动基于 “信号交互 + 状态同步” 机制,立库货架的每个货位均安装红外传感器(检测距离 500mm,响应时间≤10ms),传感器通过工业总线与立库四向车的控制系统连接,实时反馈货位 “占用 / 空闲” 状态。当四向车行驶至目标货位时,会先接收传感器的状态信号 —— 若货位空闲,设备正常执行存取作业;若货位已占用,设备立即停止作业,同时向管理系统发送 “货位重叠” 警报,避免货物碰撞。某电子元件仓库的立库共 1.5 万个货位,传统作业模式下,因货位状态更新延迟,日均发生 2-3 次货位重叠,导致货物损坏与作业中断;启动系统后,货位状态更新延迟从 5 秒缩短至 0.5 秒,日均货位重叠次数降至 0,作业中断率为 0。此外,传感器还能检测货物是否放置到位 —— 若四向车将货物存入货位时未完全推到位,传感器会发送 “货位异常” 信号,设备立即重新调整货物位置,确保货位利用率与作业安全性;该仓库的货物放置准确率从 99.5% 提升至 99.98%,大幅降低仓储损耗。四向车穿梭车采用伺服驱动与定位技术,定位精度可达 ±5mm,满足高精密仓储场景的存取需求。广州全自动四向车厂商排名

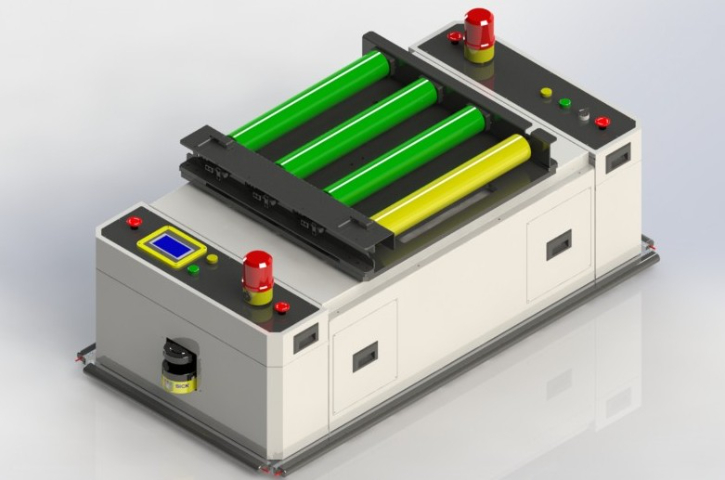

WMS 四向车的路径优化功能依赖于 WMS 系统的 “动态路径规划算法”,该算法基于 Dijkstra 算法优化,可结合实时货位占用情况、设备位置、作业任务优先级,计算比较好作业路径。当四向车接收作业任务时,WMS 会先分析目标货位周边的货位占用状态 —— 若直达路径的货位已占用(有其他设备作业),系统会自动规划迂回路径,避免设备拥堵;同时,算法还会考虑多任务的顺序优化,如将同一通道内的多个作业任务按距离排序,减少设备往返次数。某物流中心的 WMS 系统管理 30 台四向车,传统路径规划模式下,设备日均迂回里程达 50km,作业效率低;引入动态路径优化后,日均迂回里程降至 20km,作业时间缩短 30%。某电商仓的 “双十一” 大促期间,单日订单量达 10 万单,WMS 通过路径优化,将 30 台四向车的作业任务按区域划分,每台设备负责特定通道的作业,避免跨区域迂回;实际运行中,设备单日作业量达 1.5 万次,订单出库率达 100%,无任何作业延误。此外,路径优化算法还支持 “紧急任务插入”—— 当有紧急订单(如生鲜食品出库)时,系统可调整路径优先级,让设备优先处理紧急任务,紧急订单的作业响应时间从 10 分钟缩短至 3 分钟,提升客户满意度。广州全自动四向车厂商排名汽车、家电行业的托盘式机型,适配少 SKU、大批量物料的密集存储与转运需求。

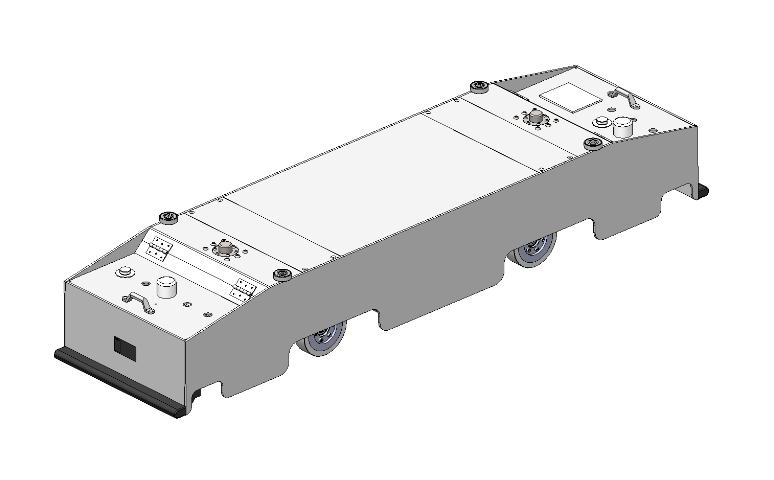

四向车的技术先进性集中体现在三大主要特征的协同运作,构建了无人化搬运的基础。双轮系驱动是其实现多向运动的机械基础,两套单独轮系分别对应 X、Y 方向,通过 PLC 控制轮系切换,使设备可在任意节点实现 90° 换向,无需掉头空间,这一设计打破了传统搬运设备的行驶方向限制,尤其适配狭窄巷道的密集存储布局。自动换向技术则依赖于反射光电与校正片的精细配合,当设备行驶至换向点时,两个间距 10cm 的光电传感器会扫描 10.3cm 长的校正片,通过检测信号同步性调整车身位置,确保换向时轮系与轨道精细对接,避免偏移。换层作业作为三维仓储的关键环节,通过与提升机的联动实现,带车模式下四向车自动驶入提升机货台,随货物一同升降至目标楼层,全程无需人工干预,作业效率较不带车模式提升 30% 以上。这些机械特征与智能化调度系统深度融合,通过 WCS 系统接收订单指令后,自动分配作业任务、规划比较好路径,实现多车协同、动态避障,从货物入库、存储、盘点到出库的全流程无人化操作,不仅降低了人工成本,更将作业差错率控制在 0.1% 以下,为仓储物流的高效运转提供了主要支撑。

立库四向车的货位记忆功能基于 “存储芯片 + 坐标映射” 技术,设备内置 EEPROM 存储芯片,可存储 10 万 + 个货位的三维坐标(X 轴:通道位置、Y 轴:层间位置、Z 轴:货位深度),通过与立库管理系统(WMS)同步数据,实时更新货位占用状态。当设备接收存取任务时,无需实时扫描定位,可直接调用存储的货位坐标,规划比较好路径,减少空驶时间。某电商立库存储 SKU 达 8 万种,传统设备完成一次存取需先扫描货位二维码定位(耗时 15 秒),再行驶至目标货位;引入该设备后,调用货位记忆坐标只有需 2 秒,单次存取时间从 60 秒缩短至 45 秒,效率提升 25%。同时,货位记忆功能还支持 “批量作业”—— 设备可一次性接收 10 个货位的存取任务,按坐标规划比较好行驶路径,避免重复往返;某快消品仓库的测试显示,批量作业模式下,设备空驶里程较单次作业模式减少 40%,单日作业次数从 1000 次提升至 1400 次,大幅提升立库整体作业效率。

四向车提升机采用变频调速技术,提升速度可达 0.8m/s,垂直转运效率较传统提升机提升 25%。

四向车调度系统的主要价值,在于通过智能算法提升多设备协同效率,避免资源浪费。多车协同功能基于 “任务池 + 分配算法” 实现:WCS 系统将所有作业任务(入库、出库、盘点)汇总至任务池,调度系统根据各四向车的实时位置(如距离货位较近的车优先分配任务)、负载状态(空载车优先分配入库任务)、故障情况(正常运行的车优先分配紧急任务),自动分配任务,避免部分设备闲置、部分设备过载的情况 —— 例如电商大促期间,10 台四向车可通过协同作业,将出库效率提升至单台作业的 8-9 倍(考虑避障与路径重叠时间)。动态避障功能则通过 “实时位置共享 + 路径预判” 实现:每台四向车每秒向调度系统上传 3 次位置信息,系统根据所有车辆的位置与行驶方向,预判是否存在路径交叉;若发现两台车将在 10s 内到达同一交叉点,系统会指令后出发的车辆暂停,或调整其中一台车的行驶路径(如绕行相邻巷道),避免碰撞。订单优先级优化功能,可根据业务需求设置权重(如医药急救药品订单优先级为比较高,普通日用品订单为常规),调度系统在分配任务时,优先执行高优先级订单 WMS 四向车可向 WMS 反馈设备运行数据(如电量、故障代码),便于 WMS 进行设备健康管理与预警。贵州锂电四向车

定制化四向车可适配特殊地面环境(如防静电地面、凹凸地面),通过调整轮组材质与结构确保运行稳定。广州全自动四向车厂商排名

定制化四向车对特殊地面环境的适配能力体现在轮组的定制化设计上,针对不同地面类型优化轮组材质与结构。对于防静电地面(如电子工厂的 PVC 防静电地面),设备采用导电橡胶轮(表面电阻 10^6-10^8Ω),可将设备运行产生的静电通过轮组导入地面,避免静电损坏电子元件;对于凹凸地面(如物流仓库的水泥破损地面,凹凸差≤10mm),设备采用弹性轮组(轮芯为钢质,外层为聚氨酯弹性体,硬度 55 Shore A),弹性材质可吸收地面凹凸产生的振动,确保设备平稳运行。某电子工厂的防静电仓库中,传统四向车采用普通橡胶轮,运行时静电电压达 1000V,需额外铺设防静电地板革(成本 50 元 /㎡);引入该定制化设备后,导电橡胶轮可将静电电压控制在 100V 以下,无需额外铺设地板革,节省成本 30 万元。某物流仓库的地面因使用年限长,存在多处凹凸(比较大凹凸差 8mm),传统设备运行时晃动幅度达 15mm,货物易倾倒;引入弹性轮组的定制化设备后,晃动幅度降至 3mm,货物倾倒率从 1% 降至 0。此外,轮组还可根据地面摩擦系数调整 —— 对于光滑地面(如环氧地坪),轮组采用高摩擦系数材质(摩擦系数 0.8),避免打滑。广州全自动四向车厂商排名

苏州森合知库机器人科技有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的机械及行业设备中汇聚了大量的人脉以及**,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是比较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同苏州森合知库机器人科技供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!