商机详情 -

邯郸氟橡胶密封件解决方案

新能源锂电池的壳体密封依赖密封件防止电解液泄漏,主要应用在电池顶盖与壳体的接合处、极柱穿出壳体的间隙。这类密封件需耐受电解液(如六氟磷酸锂,具有强腐蚀性)的长期侵蚀,同时应对电池充放电时的温度波动(-40℃至 80℃)。材质多选用三元乙丙橡胶或硅橡胶:三元乙丙橡胶的耐化学性使其不易被电解液溶胀,且绝缘性能优异,可避免电池内部短路;硅橡胶则因耐高温(可达 120℃)和阻燃性(添加阻燃剂后),适用于高能量密度电池(发热更明显)。在工况中,密封件还需适应电池壳体的微小形变 —— 当电池充放电时,壳体可能因内部压力变化产生 0.1-0.3mm 的膨胀或收缩,因此材质的弹性回复率(压缩后回弹能力)需达到 80% 以上,才能始终保持紧密贴合。重型卡车液压油缸密封件耐温抗压,及时检查防失效,载重行驶更安全!邯郸氟橡胶密封件解决方案

丁腈橡胶是由丁二烯和丙烯腈共聚而成的合成橡胶,其突出特性是耐油性优异(能抵抗矿物油、动植物油侵蚀),且成本适中,缺点是耐温性和耐臭氧性较差(长期使用温度 - 40℃至 120℃)。典型应用包括汽车发动机的机油密封(如油底壳密封件)、液压系统的静态密封(如油箱出油口),以及加油站的输油管道接头。例如在柴油发动机的高压油管接口,丁腈橡胶密封件能在机油和柴油的混合环境中保持稳定,而若换用普通天然橡胶,短期内就会因溶胀而失效。邯郸氟橡胶密封件解决方案制药机械油缸密封件无菌抗腐蚀,定期更换防污染,药品生产更合格!

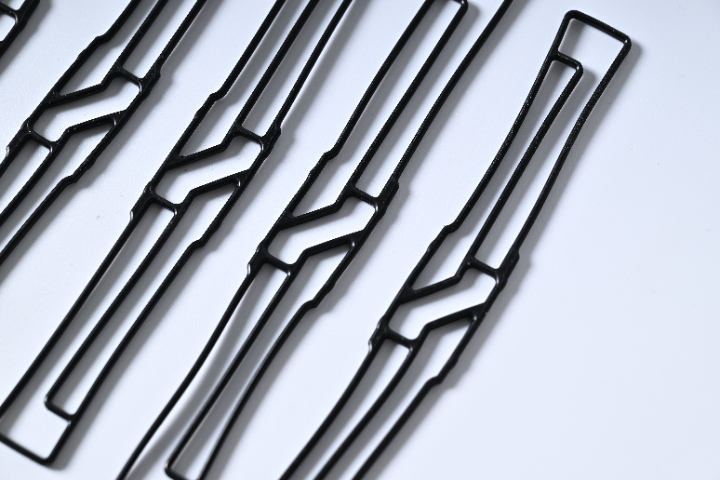

压力等级对密封件选择的影响。不同压力等级的系统需匹配不同类型的密封件:低压系统(<10MPa)如自来水管道,可选用普通 O 型橡胶圈;中压系统(10-30MPa)如液压机床,需使用截面较大的 Y 型圈或带挡圈的 O 型圈;高压系统(>30MPa)如液压破碎锤,则需采用组合式密封件(如聚氨酯 + 金属骨架)。例如在 300MPa 的超高压水切割设备中,密封件必须采用多层结构,外层为耐磨材料,内层为弹性材料,才能同时满足耐压和密封要求。在有更高压力要求的情况下,会使用不同的密封件,配合使用,以此达到承压要求。

温度对密封件性能的影响机制。温度通过改变密封件材质的分子结构影响其性能:低温会使橡胶分子链活动性降低,导致材质硬化、弹性下降(如 - 50℃时普通橡胶会失去密封能力),然后密封件就会容易破裂,断开;高温则会加速分子链断裂,引发老化、变软(如超过 200℃时丁腈橡胶会逐渐分解),橡胶圈就会变小,影响密封效果。例如在南极科考站的管道系统中,密封件需选用耐低温硅橡胶(可在 - 60℃保持弹性);而在炼钢厂的蒸汽管道中,则需使用氟橡胶密封件(耐温可达 250℃以上)。船舶液压油缸密封件抗盐雾耐油,定期更换防渗漏,船舶航行更可靠!

动态密封中的摩擦系数与能量损失。在动态密封(如轴转动、活塞往复运动)中,密封件与密封面的摩擦会产生能量损失,同时影响自身寿命,密封件会老化,破损,线径变小。摩擦系数过高会导致功耗增加(如汽车发动机曲轴油封摩擦过大会增加油耗),过低则可能因密封面贴合不紧导致泄漏。因此,动态密封件需平衡摩擦与密封性能,例如在高速旋转的电机轴密封中,会采用添加石墨的橡胶密封件,既降低摩擦系数(通常≤0.3),又保持适当密封性。提高使用的时长,减少维修的频率,降低成本。工程机械挖掘机油缸密封件耐油耐磨,定期更换防渗漏,挖掘作业更高效!东莞密封件性价比高吗

工机械液压油缸密封件耐高压抗老化,及时检查防漏液,木材加工更稳定!邯郸氟橡胶密封件解决方案

介质兼容性:密封件选材的首要原则。介质兼容性指密封件材质与接触流体(液体或气体)的匹配程度,是选材的主要依据。若材质与介质不兼容,可能发生溶胀、溶解或脆化,例如丁腈橡胶在接触汽油时会溶胀(体积增大 50% 以上),而氟橡胶则能耐受汽油腐蚀;聚四氟乙烯在大多数酸碱中稳定,但在熔融碱金属中会被腐蚀。实际应用中,需参考 “介质兼容性表”,如化工企业输送硝酸时,必须选用聚四氟乙烯密封件,而输送润滑油则可选用丁腈橡胶。邯郸氟橡胶密封件解决方案