商机详情 -

汕尾转轴金属粉末注射厂家供应

泽信的转轴金属粉末注射技术采用自动化生产线,极大提升了生产效率,降低了企业成本。在混料环节,全自动双螺杆混炼机每小时可处理 300 - 500 公斤金属粉末与粘结剂的混合料,且混料均匀度 CV 值(变异系数)小于 3% 。注射工序配备的多工位高速注射机,每分钟可完成 12 - 15 次注射成型,单台设备单日产能可达 10000 - 12000 件转轴毛坯。在脱脂和烧结环节,连续式脱脂烧结一体炉实现了 24 小时不间断运行,将单个转轴从毛坯到成品的生产周期缩短至 8 - 10 小时。以某汽车零部件企业为例,以往采用传统工艺生产相同规格的汽车雨刮器转轴,月产量为 50000 件,且单件生产成本约为 8 元;采用泽信的技术和生产方案后,月产量提升至 120000 件,单件生产成本降至 5 元,生产成本降低 37.5%,同时交货周期也从原来的 15 天缩短至 7 天,提高了企业的市场竞争力。泽信客户群遍布全球,为多家500强企业提供定制化MIM解决方案。汕尾转轴金属粉末注射厂家供应

LED工作时会产生大量热量,良好的散热性能是保障其稳定运行的关键。泽信针对LED箱体的散热需求,在金属粉末注射技术应用中进行优化设计。选用具有良好导热性能的铝合金粉末作为原材料,其导热系数可达180-200W/(m・K)。同时,在箱体结构设计上,通过金属粉末注射技术成型出独特的散热鳍片和散热通道。这些散热鳍片与箱体主体一体成型,增大了散热面积,鳍片间距经过精确计算,保证空气能够顺畅流通。在箱体内部,设计了合理的散热通道,使热量能够快速传导至箱体表面。经实际测试,在环境温度35℃、LED满负荷工作状态下,采用泽信金属粉末注射技术制造的LED箱体,内部温度可稳定控制在65℃以内,相比普通箱体温度降低8-10℃,有效延长了LED的使用寿命,减少了因高温导致的光衰和故障问题,为LED显示屏的长期稳定运行提供有力保障。 清远户外用品金属粉末注射销售厂家泽信运用金属粉末注射技术打造的锁具,锁舌与锁扣契合度精确,关门时自动锁合稳固无声。

转轴的表面质量不仅影响美观,还与设备运行时的摩擦系数、耐腐蚀性等性能密切相关。泽信在转轴金属粉末注射成型后,引入多种表面处理工艺,提升产品表面质量。对于需要低摩擦系数的转轴,采用化学镀镍-磷合金工艺,在转轴表面形成一层均匀致密的镀层,厚度控制在8-10μm,表面粗糙度Ra值可降低至-μm,使转轴的摩擦系数减小约25%,运行更加顺畅。对于暴露在潮湿环境中的转轴,采用阳极氧化处理,在铝合金转轴表面形成一层20-25μm厚的氧化膜,有效提高转轴的耐腐蚀性能,经过72小时盐雾测试后,表面无明显腐蚀现象。在外观要求较高的消费电子产品转轴上,运用纳米级抛光技术,使转轴表面呈现镜面效果,光泽度达到90GU以上,提升产品整体质感和用户体验,满足不同客户对转轴表面质量的多样化需求。

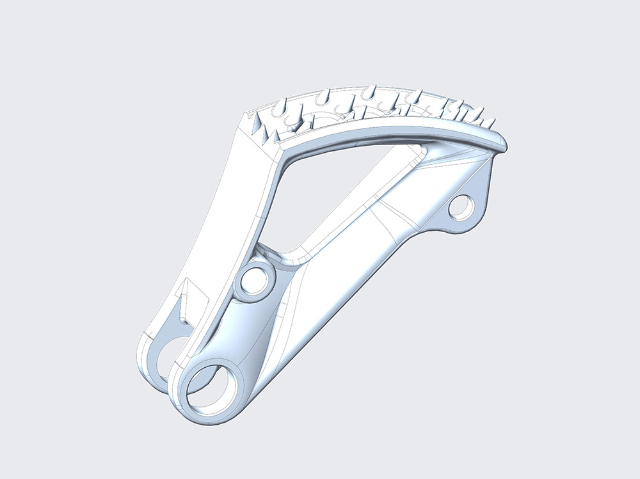

东莞市泽信新材料科技有限公司的转轴金属粉末注射技术,打破传统制造对结构的限制。在传统转轴加工中,复杂形状的转轴往往需要多道工序拼接,效率低还容易在连接处产生应力集中。而泽信采用的金属粉末注射技术,能够将带有复杂异形截面、内部通孔、螺旋槽等结构的转轴,通过模具一次注射成型。例如,在汽车转向系统中的转向轴制造上,传统工艺需要车削、铣槽、钻孔等8道工序,耗时约2小时;泽信的技术需混料、注射、脱脂、烧结4道工序,小时即可完成。更重要的是,一次成型的转轴避免了拼接缝隙,材料内部组织均匀,经检测,其抗疲劳性能相比传统拼接转轴提升约30%。这种技术优势,让工程师在转轴设计上拥有更多创意空间,无论是消费电子的折叠屏转轴,还是精密仪器的高精度传动转轴,都能轻松实现复杂结构设计,满足多样化的产品需求。 MIM技术融合粉末冶金与注塑工艺,实现高精度、高复杂度金属零件成型。

不同的应用场景对LED显示屏的外观有不同的要求,泽信提供LED箱体定制化外观服务。在颜色方面,可根据客户需求调配多种颜色的金属粉末,通过特殊的表面处理工艺,实现哑光、亮光、金属质感等不同效果。在造型设计上,利用金属粉末注射技术能够成型复杂形状的优势,为客户打造独特的箱体外观,如弧形、波浪形等特殊造型。例如,某商业广场的LED显示屏项目,为了与建筑风格相匹配,泽信为其定制了具有流线型外观的LED箱体,箱体表面采用香槟金色的金属质感涂层,在白天不点亮时,也成为一道亮丽的风景线。此外,还可在箱体表面通过激光雕刻、丝印等工艺添加客户的品牌标识、图案等元素,使LED显示屏不仅具有显示功能,还成为展示品牌形象的载体,满足客户多样化的个性化需求。 利用金属粉末注射技术生产医疗器械部件,经多轮检测确保生物相容性达标,安全可靠。广州五金工具金属粉末注射销售厂家

泽信MIM零件表面粗糙度Ra≤0.8μm,无需二次加工即可直接使用。汕尾转轴金属粉末注射厂家供应

在 LED 显示屏项目实施过程中,时间就是效益,快速的交付周期至关重要。泽信的金属粉末注射技术具备高效生产的特点。在混料环节,采用自动化混料设备,可根据预设配方自动完成金属粉末与粘结剂的混合,每小时可处理 50 - 80kg 混合料,且混合均匀度高。注射成型工序配备多台高速注射机,采用多腔模具设计,一次注射可成型多个 LED 箱体部件,生产效率大幅提高。以常规尺寸的 LED 箱体为例,单台设备每小时可生产 20 - 30 个箱体。在脱脂和烧结环节,采用连续式生产设备,实现 24 小时不间断生产,进一步缩短生产周期。某大型体育场馆的 LED 显示屏项目,需要 2000 个 LED 箱体,泽信用 15 天就完成了全部生产任务,相比传统生产方式,交付周期缩短 40%,为项目的顺利推进提供了有力保障,帮助客户抢占市场先机。汕尾转轴金属粉末注射厂家供应