商机详情 -

北京高精度高线轧机轴承

高线轧机轴承的振动监测与故障诊断系统:高线轧机运行时产生的振动信号包含丰富的轴承状态信息,振动监测与故障诊断系统通过采集和分析振动数据实现故障预警。系统采用加速度传感器实时采集轴承座的振动信号,利用快速傅里叶变换(FFT)将时域信号转换为频域信号,结合包络分析技术提取故障特征频率。通过机器学习算法建立故障诊断模型,能够准确识别轴承的磨损、疲劳剥落、润滑不良等故障。在某高线轧机生产线应用中,该系统成功提前至3 个月预警轴承的滚动体疲劳剥落故障,避免了因轴承突发失效导致的生产线停机,减少经济损失约 500 万元。高线轧机轴承的密封件寿命预测,提前规划维护计划。北京高精度高线轧机轴承

高线轧机轴承的快速更换模块化单元设计:快速更换模块化单元设计明显提升高线轧机轴承的维护效率。将轴承设计为包含套圈、滚动体、保持架、密封组件和润滑系统的单独模块化单元,各模块采用标准化接口和快拆结构。当轴承出现故障时,可通过专门工具在 30 分钟内完成整个模块更换,相比传统轴承更换时间(8 - 10 小时)大幅缩短。模块化设计还便于生产制造和质量控制,不同模块可根据需求单独优化升级。在某高线轧机检修中,采用该设计后,单次检修时间减少 85%,提高了生产线利用率,降低了停机损失。高精度高线轧机轴承规格型号高线轧机轴承的密封结构设计优化,提升防尘能力。

高线轧机轴承的柔性橡胶关节支撑结构:柔性橡胶关节支撑结构针对高线轧机轴承因轧件不规则变形与设备振动导致的受力不均问题,提供有效的解决方案。该结构采用高弹性橡胶材料制成关节,橡胶内部嵌入纤维增强层,兼具弹性变形能力与承载强度。当轧机出现振动或轧件尺寸波动时,柔性橡胶关节通过自身变形吸收冲击,自动调整轴承姿态,保持良好对中。通过调整橡胶材料硬度与纤维分布,可优化支撑结构刚度特性。在高线轧机中轧机组应用时,采用该结构的轴承振动幅值降低 60%,轴承与轴颈相对位移减少 45%,明显降低异常磨损,提升中轧机组稳定性与产品质量,延长轴承使用寿命,减少设备维护成本。

高线轧机轴承的仿生表面织构化处理技术:仿生表面织构化处理技术模仿自然界生物表面的特殊结构,改善高线轧机轴承的摩擦学性能。通过激光加工技术在轴承滚道表面制备类似鲨鱼皮的微沟槽织构(宽度 50 - 100μm,深度 10 - 20μm)或类似荷叶的微纳复合织构。微沟槽织构可引导润滑油流动,增加油膜厚度,减少金属直接接触;微纳复合织构则具有超疏水性,能有效防止杂质粘附。实验表明,经过仿生表面织构化处理的轴承,其摩擦系数降低 25 - 30%,磨损量减少 50 - 60%。在高线轧机的粗轧机轴承应用中,该技术使轴承在高负荷、高污染环境下,依然保持良好的润滑状态,延长了轴承的清洁运行时间,降低了维护频率,提高了粗轧工序的生产效率。高线轧机轴承的温度-润滑联动调节,保障高温工况性能。

高线轧机轴承的智能温控散热装置设计:高线轧机轴承在长时间运行过程中易产生过热现象,智能温控散热装置可有效控制轴承温度。该装置由温度传感器、控制器和散热模块组成。温度传感器实时监测轴承温度,当温度超过设定阈值时,控制器启动散热模块。散热模块采用半导体制冷片和强制风冷相结合的方式,半导体制冷片可快速降低轴承局部温度,强制风冷则加速热量散发。在高线轧机的中轧机组应用中,智能温控散热装置使轴承工作温度稳定控制在 80℃以内,相比未安装该装置的轴承,温度降低 30℃,有效避免了因高温导致的润滑失效和材料性能下降问题,延长了轴承使用寿命,提高了中轧机组的连续运行时间。高线轧机轴承的润滑脂低温流动性保障,适应冬季作业。北京高精度高线轧机轴承

高线轧机轴承的润滑系统与温控系统联动,调节润滑效果。北京高精度高线轧机轴承

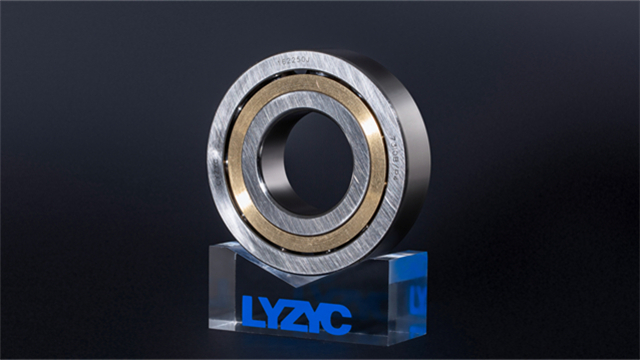

高线轧机轴承的梯度功能陶瓷 - 金属复合套圈设计:梯度功能陶瓷 - 金属复合套圈结合了陶瓷的高硬度和金属的高韧性。采用离心铸造和热等静压复合工艺,制备出从陶瓷到金属成分逐渐过渡的复合套圈。外层为高硬度的氮化硅陶瓷,硬度达 HV1800 - 2200,可有效抵抗轧件的磨损;内层为强度高合金钢,保证套圈的整体强度和韧性;中间过渡层通过元素扩散形成梯度结构,消除陶瓷与金属界面的应力集中。在高线轧机的精轧机轴承应用中,该复合套圈的耐磨性比全金属套圈提高 3 倍,在承受高速轧制的冲击载荷时,套圈的疲劳裂纹萌生时间延长 40%,明显提升了轴承在精轧工序的可靠性和使用寿命。北京高精度高线轧机轴承