商机详情 -

山东顶升移栽设备

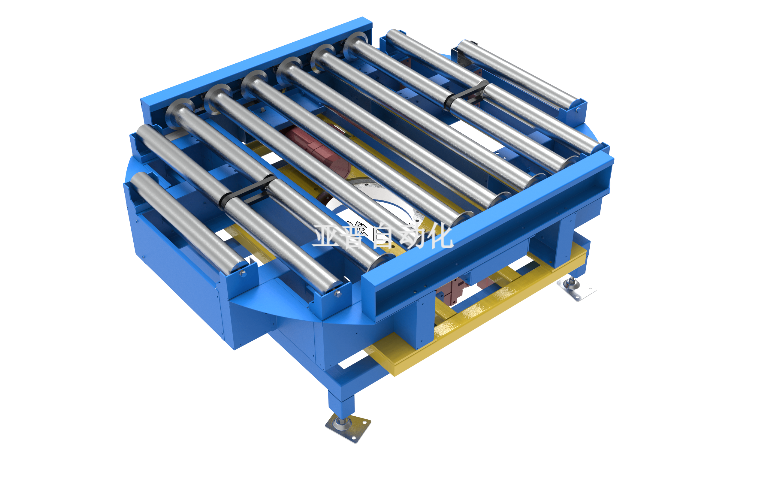

自动化立体仓库内,顶升移载机与穿梭车的协作实现 “货架与输送线无缝衔接”。穿梭车从货架取出货物托盘后,需输送至仓库出口的 conveyor,顶升移载机在穿梭车与 conveyor 之间升起,先检测托盘的平整度,再调整顶升高度与移载速度,确保托盘平稳过渡,避免货物倾倒。传统衔接中,因穿梭车与 conveyor 存在高度差,日均出现 5 次货物倾倒,每次处理需 30 分钟;配合后,衔接环节零事故,货物出库效率从每小时 80 托盘提升至 120 托盘,保障仓库货物周转流畅。与金属零件液压输送机配合,它耐高温准装夹,日加工量从 1200 件增至 1800 件,保障精度。山东顶升移栽设备

模具抛光中,抛光机需将模具从加工车间输送至抛光工位,传统模式下模具重量大(如500kg),需行车吊装,单次吊装耗时30秒,定位误差±5mm,日抛光量20套。顶升移载机通过多点同步顶升机构(6个顶升点)平稳托举模具,从加工机床自动移载至抛光机,同时根据模具形状(如注塑模、冲压模)调整移载角度,定位误差控制在±0.5mm。吊装时间缩短至8秒,日抛光量提升至45套,减少1名行车操作员,且模具磕碰率从2.5%降至0.1%,避免抛光后模具二次损伤,缩短模具制造周期。青海旋转顶升移栽四柱导向机构与建材瓷砖机械堆垛机协作,它柔接防破损,日存储量从 6000 片增至 1.6 万片,节约包装。

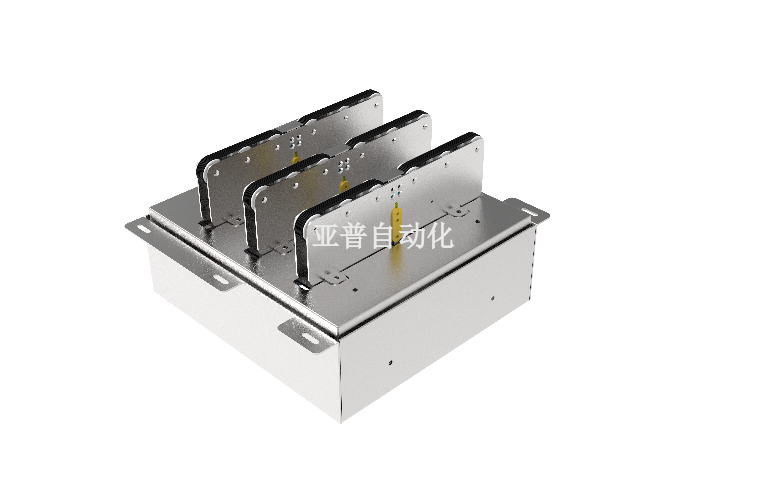

电子芯片生产车间里,顶升移载机与检测设备的配合保障了 “芯片检测前精细上料”。检测设备需将芯片从晶圆切割线输送至检测平台,顶升移载机在切割线末端升起,通过静电消除装置去除芯片表面静电,再使用柔性吸盘轻柔抓取芯片,根据检测设备的上料坐标调整移载位置,精细放置到检测工位。传统上料依赖人工操作,易因静电导致芯片损坏,损坏率约 2%,日检测量 3000 片;配合后,静电损坏率降至 0.1%,上料时间从每片 5 秒缩短至 1 秒,日检测量增至 1.8 万片,满足芯片批量检测需求。

建材瓷砖仓库内,顶升移载机与机械堆垛机的协作优化了 “瓷砖存储防护” 流程。机械堆垛机将瓷砖从生产车间输送至仓库货架,抵达货架层后,顶升移载机升起,通过柔性缓冲垫承接瓷砖(防止瓷砖边角碰撞破损),再根据货架间距调整移载宽度,平稳将瓷砖推入货架。传统堆垛中,瓷砖破损率约 2.5%,日存储量 6000 片;配合后,破损率降至 0.4%,堆垛时间从每片 8 秒缩短至 3 秒,日存储量增至 1.6 万片,同时减少瓷砖防护包装的使用,降低包装成本。协同汽车轴承智能检测线,它旋测分拣,日检测量从 720 件增至 2880 件,降低误判率。

大型设备组装车间内,顶升移载机与液压升降平台的配合解决了 “重型构件对接” 问题。液压升降平台将大型机床床身(重量约 3 吨)从运输车辆输送至组装区,抵达后,顶升移载机通过多点同步顶升技术平稳托起床身,再根据组装平台的水平偏差调整顶升高度(可实现 ±5mm 微调),确保床身与其他构件精细对接。传统对接需使用千斤顶手动调整,单次调整耗时 40 分钟,且易出现水平偏差;配合后,调整时间缩短至 10 分钟,对接精度控制在 ±0.5mm,日组装量从 2 台提升至 4 台,大幅提升组装效率。电商仓内,它与 AGV、分拣机协作,消除停靠偏差,使包裹衔接效率提升 60%,减少人工干预。河南顶升移栽防静电输送带

协同码垛机器人,它检测饮料箱方正度,让码垛抓取失误率降为 0,效率提升 50%。山东顶升移栽设备

家电成品仓库内,顶升移载机与堆垛机器人的协作优化了 “家电成品立体存储” 流程。堆垛机器人负责将洗衣机、冰箱等家电从装配线输送至高层货架,抵达货架层后,顶升移载机升起,通过可调节夹持臂固定家电(适配不同尺寸家电),再根据货架格子的深度调整移载距离,确保家电平稳推入货架。传统堆垛需人工辅助固定家电,单次堆垛耗时 35 秒,且易因固定不当导致家电倾倒;配合后,堆垛时间缩短至 12 秒,倾倒事故率从 2% 降至 0,仓库存储密度提升 40%,日存储量从 150 台提升至 250 台,充分利用仓库空间。山东顶升移栽设备