商机详情 -

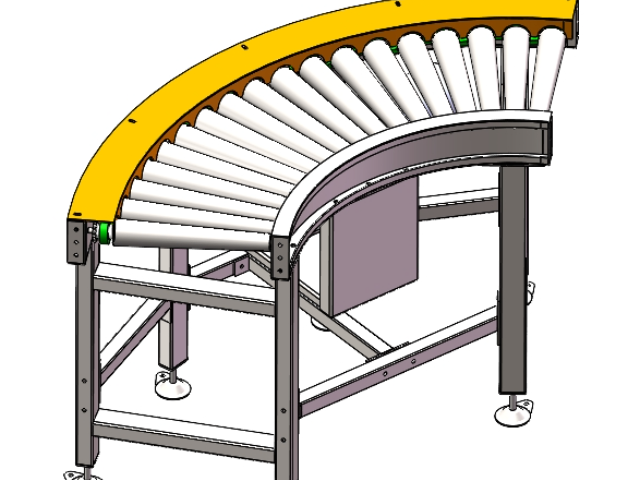

扬州市轮胎输送线

汽车变速箱齿轮装配线,倍速链输送机与数控车床、啮合检测机的配合提升 “加工 - 检测” 效率。传统作业中,齿轮从车床加工完成后,人工搬运至倍速链,推至啮合检测机,单次流程耗时 30 秒,齿轮精度偏差 ±0.02mm,啮合不良率 3.8%,日加工量 200 个。优化后,倍速链输送机直接对接数控车床,车床自动将齿轮推至输送机;输送机带高精度定位块,确保齿轮精细进入检测机,精度偏差≤±0.005mm,啮合检测时间 5 秒,不良率降至 0.6%。单次流程耗时缩短至 15 秒,日加工量提升至 380 个,减少 2 名搬运工人,同时齿轮装配合格率***提升。与激光雕刻切割机配合,金属件精密切雕同步完成。扬州市轮胎输送线

电子蓝牙音箱组装车间,倍速链输送机与喇叭焊接机、音效检测机的协作解决 “焊接 - 音效检测效率低” 问题。传统流程里,人工将音箱壳体放在倍速链,推至焊接机焊接喇叭,再搬运至检测机,单次组装耗时 20 秒,焊接虚焊率 2.6%,音效不良率 2.2%,日产量 500 台。优化后,倍速链输送机以 0.6m/s 的速度输送壳体,焊接机 4 秒内完成喇叭焊接,虚焊率降至 0.3%;焊接后的音箱随倍速链输送至音效检测机,检测机 5 秒内完成音效测试,不良率降至 0.2%。单次流程耗时缩短至 9 秒,日产量提升至 1100 台,减少 2 名检测工人,同时音箱音效稳定性***提升。东方市输送机配合火焰切割机,厚板吊装时间缩至 10 秒。

电子行业电路板贴片后检测环节,倍速链输送机与视觉检测设备、NG 分拣机械臂的组合解决了 “检测效率低、漏检率高” 的痛点。传统模式下,电路板需人工逐片送至视觉检测台,检测后再手动分拣合格与不合格品,单次检测耗时 8 秒,漏检率约 2.5%,日处理量* 6000 片。配合后,倍速链输送机以 0.8m/s 的速度连续输送电路板,通过光电传感器触发视觉检测设备,设备在 0.3 秒内完成焊点、元件偏移检测;若检测到 NG 品,倍速链自动暂停,分拣机械臂立即伸出吸盘抓取 NG 板,移至**回收盒,随后输送机恢复运行。整个流程实现全自动化,单次检测耗时缩短至 1.2 秒,漏检率降至 0.3%,日处理量提升至 2.4 万片,且无需人工值守,节省 3 名检测工人。

汽车减震器组装线,倍速链输送机与 AGV、油封压装机的配合提升 “物料补给 - 压装” 效率。传统作业中,AGV 运送减震器零件至车间后,工人搬运至倍速链,再推至压装机工位,单次对接耗时 25 秒,油封压装偏差 ±1mm,日产量 300 套。配合后,倍速链输送机与 AGV 自动对接,AGV 将零件架推至输送机;油封压装机根据倍速链的位置信号,6 秒内完成压装,偏差控制在 ±0.3mm。对接时间缩短至 7 秒,日产量提升至 550 套,减少 2 名搬运工人,同时油封压装密封性从 97% 提升至 99.8%。联动开卷校平机,金属卷材上卷时间缩至 12 秒。

食品薯片包装线,倍速链输送机与油炸机、调味机的配合优化 “油炸 - 调味 - 包装” 流程。传统生产中,薯片从油炸机人工搬至倍速链,推至调味机调味后,人工放入包装机,单次流程耗时 12 秒,调味不均率 3.2%,包装密封不良率 2.5%,日产量 1.2 万袋。配合后,倍速链输送机直接对接油炸机,薯片自动进入调味机,调味机根据倍速链的速度调整撒粉量,不均率降至 0.5%;调味后的薯片随倍速链输送至包装机,包装机同步完成密封包装,不良率降至 0.3%。单次流程耗时缩短至 5 秒,日产量提升至 2.8 万袋,减少 3 名操作工人,避免人工接触高温薯片导致的烫伤风险。对接废料输送带,金属切割废料清运效率提 80%。黑龙江升降输送机

配高速激光切板机,不锈钢薄板切割效率日增 150 张。扬州市轮胎输送线

汽车发动机缸盖加工线,倍速链输送机与数控铣床、清洗机的配合解决 “加工 - 清洗衔接慢” 问题。传统流程里,缸盖从铣床加工完成后,人工搬运至倍速链,再推至清洗机,单次搬运耗时 25 秒,清洗时因缸盖定位不准导致清洗不彻底,不良率 3.8%,日加工量 300 个。优化后,倍速链输送机直接对接数控铣床出料口,铣床自动将缸盖推至输送机;输送机带 V 型定位块,确保缸盖平稳输送至清洗机,清洗机根据倍速链的到位信号,自动调整清洗喷头位置,3 分钟内完成***清洗。搬运环节取消,清洗不良率降至 0.5%,日加工量提升至 500 个,同时减少 2 名搬运工人,降低缸盖磕碰损伤率(从 1.5% 降至 0.2%)。扬州市轮胎输送线