商机详情 -

克拉玛依市轮胎输送线

汽车发动机活塞装配线,倍速链输送机与数控铣床、尺寸检测机的配合提升 “加工 - 检测” 效率。传统作业中,活塞从铣床加工完成后,人工搬运至倍速链,推至尺寸检测机,单次流程耗时 35 秒,尺寸偏差 ±0.02mm,检测不良率 3.9%,日加工量 200 个。优化后,倍速链输送机直接对接数控铣床,铣床自动将活塞推至输送机;输送机带 V 型定位块,确保活塞精细进入检测机,尺寸偏差≤±0.005mm,检测时间 5 秒,不良率降至 0.6%。单次流程耗时缩短至 18 秒,日加工量提升至 380 个,减少 2 名搬运工人,同时活塞装配精度更可靠。AS/RS货架系统与托盘输送机联动,实现原料自动入库及成品分拣,年处理预灌装产品超2亿支。克拉玛依市轮胎输送线

医药胶囊灌装车间,倍速链输送机与胶囊填充机、重量检测机的组合解决了“灌装-检测断层”问题。传统生产中,胶囊填充机完成灌装后,需工人将胶囊托盘从填充机搬运至倍速链,再推至重量检测机,单次搬运耗时8秒,检测时因托盘偏移导致检测误差2%,日产量8000瓶。优化后,倍速链输送机直接对接胶囊填充机出料口,填充机自动将胶囊托盘推至倍速链;输送机以0.5m/s的速度输送托盘,通过导向轨纠正偏移,确保托盘精细进入重量检测机;检测机在1秒内完成单瓶重量检测,合格托盘继续输送至后续工序,不合格品自动剔除。搬运环节完全取消,单次检测耗时缩短至1.5秒,检测误差降至0.3%,日产量提升至1.5万瓶,且符合GMP无菌生产标准,避免人工接触污染。吴忠市弯道动力辊道输送机皮带输送机在运行过程中产生的噪音和粉尘较少,符合现代工业对环保的要求。

汽车刹车片热处理后处理线,倍速链输送机与冷却风扇、硬度检测机的配合提升 “冷却 - 检测” 效率。传统作业中,刹车片从热处理炉人工搬至倍速链,自然冷却后再搬运至检测机,单次流程耗时 40 秒,冷却不均导致硬度偏差 ±2HRC,日处理量 300 套。优化后,倍速链输送机对接热处理炉出口,刹车片自动进入输送机,两侧冷却风扇同步吹风,冷却时间缩短至 15 秒;冷却后的刹车片随倍速链输送至硬度检测机,检测机 3 秒内完成硬度测试,偏差≤±0.5HRC。单次流程耗时缩短至 18 秒,日处理量提升至 550 套,减少 2 名搬运工人,同时刹车片硬度合格率从 96% 提升至 99.8%。

日化牙膏灌装线,倍速链输送机与灌装机、封尾机的配合优化 “灌装 - 封尾” 流程。传统生产中,牙膏管人工放至倍速链,灌装机手动调整灌装量,封尾需人工辅助,单次灌装 + 封尾耗时 8 秒,灌装误差 ±3g,封尾漏膏率 2.4%,日产量 2 万支。配合后,倍速链输送机带牙膏管定位槽,灌装机自动调整灌装量,误差≤±1g;灌装好的牙膏随倍速链输送至封尾机,封尾机自动加热封尾,漏膏率降至 0.3%。单次流程耗时缩短至 3 秒,日产量提升至 4.8 万支,减少 3 名操作工人,同时牙膏管变形率从 1.2% 降至 0.2%。现代皮带输送机通常配备有多种安全防护装置,如紧急停机按钮、防跑偏装置、过载保护装置等。

日化护手霜灌装线,倍速链输送机与灌装机、旋盖机的配合优化 “灌装 - 旋盖” 流程。传统生产中,护手霜管人工放至倍速链,灌装机手动调整剂量,旋盖需人工辅助,单次灌装 + 旋盖耗时 8 秒,灌装误差 ±2g,旋盖松动率 2.3%,日产量 1.8 万支。配合后,倍速链输送机带护手霜管定位槽,灌装机自动调整剂量,误差≤±0.5g;灌装好的管子随倍速链输送至旋盖机,旋盖机自动调整拧紧力,松动率降至 0.3%。单次流程耗时缩短至 3 秒,日产量提升至 4.3 万支,减少 3 名操作工人,同时护手霜管变形率从 1.0% 降至 0.1%。皮带输送机凭借其高效输送能力、灵活多样的应用场景、运行稳定可靠、节能环保、经济性和安全性等优势。上饶市输送机

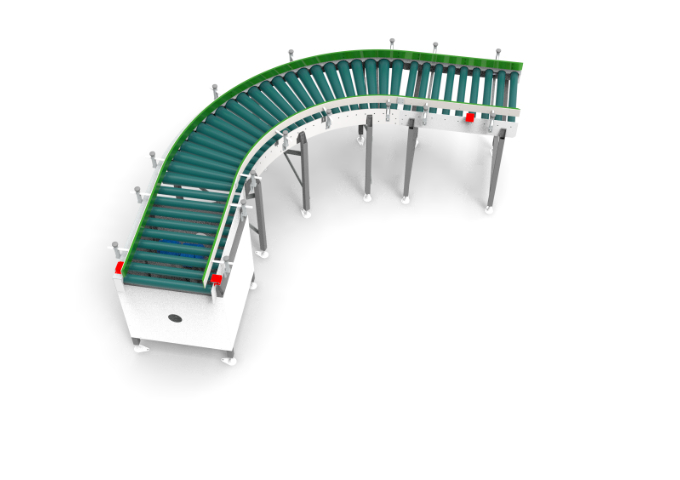

辊筒输送机是以连续转动的圆柱形辊筒为载体的输送设备,主要用于输送底部平整的箱体、托盘等单元化货物。克拉玛依市轮胎输送线

医药疫苗冷藏运输前处理线,倍速链输送机与冷藏箱组装机、温度检测机的组合保障 “无菌组装 - 温度达标”。传统流程里,人工组装冷藏箱后,将疫苗放入箱内,再搬运至倍速链,推至温度检测机,单次处理耗时 25 秒,冷藏箱密封不良率 2.3%,温度检测误差 ±0.5℃,日处理量 300 箱。配合后,倍速链输送机对接冷藏箱组装机,组装机自动完成冷藏箱密封,不良率降至 0.2%;疫苗通过自动上料机放入冷藏箱,随倍速链输送至温度检测机,检测误差≤±0.1℃。单次处理耗时缩短至 10 秒,日处理量提升至 700 箱,减少 2 名搬运工人,符合疫苗冷藏运输 GSP 标准。克拉玛依市轮胎输送线