商机详情 -

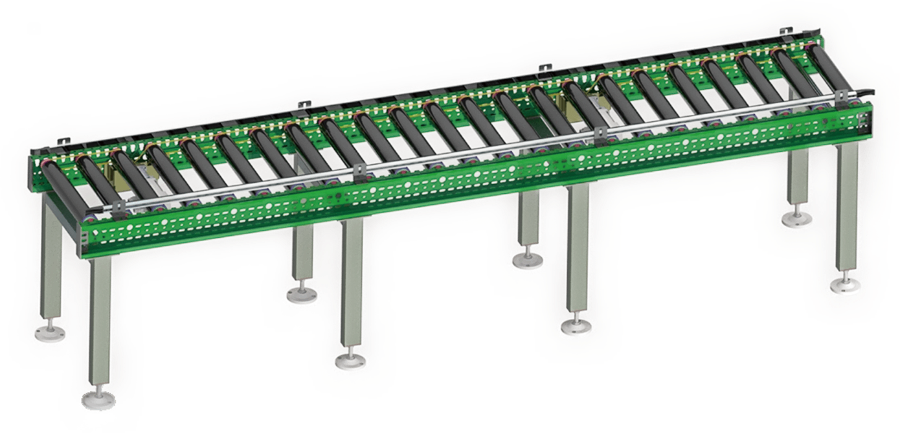

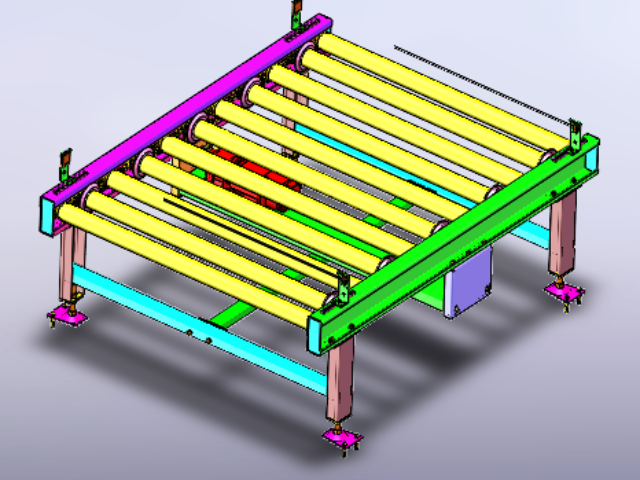

广州市o带辊道输送机

链条输送机在工业生产中的常见故障?链条输送机在工业生产中因长期高负荷运转,易出现多种故障。其中,链条磨损与断裂较为常见,多由重载、润滑不足或物料卡阻导致,表现为异响、速度波动甚至断裂停机,需定期检查磨损程度并及时润滑。链条跑偏与跳齿常因链轮安装精度低、张紧力不均,安装时需校准同轴度并采用自动张紧装置。驱动系统故障涵盖电机过载、减速机磨损等,会导致发热、异响,设计时需预留功率余量并定期维护。此外,物料卡阻与洒落多因链板变形或防护缺失,需检查链板状态并清理杂物;轴承损坏则源于粉尘侵入或润滑不良,应采用密封轴承并定期保养。通过规范安装、加强维护与智能监测,可降低故障风险,保障设备稳定运行。链板式输送机用于电子元件组装,精度达±0.5mm,适配SMT贴片生产线高速传输需求。广州市o带辊道输送机

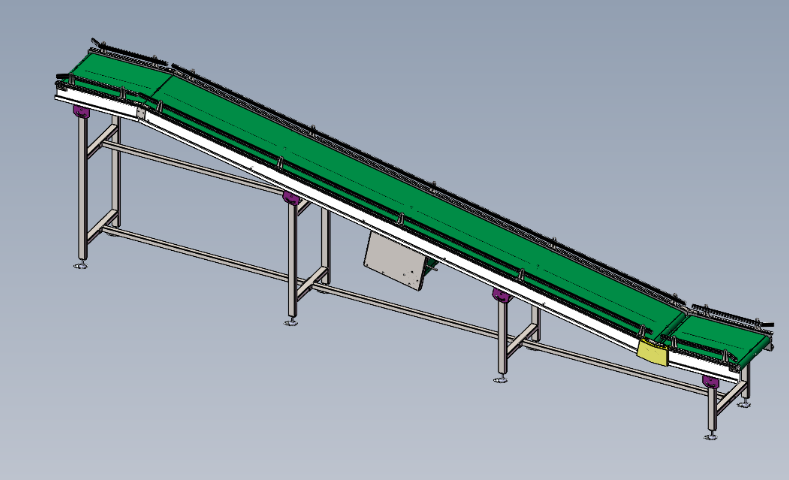

在设计中,如何保证皮带输送机的结构强度?设计皮带输送机时,保证结构强度需从材料、计算、支撑、防护及安装多方面入手。材质选择上,输送带依载荷选橡胶、钢丝绳芯等类型,安全系数≥8-12倍比较大张力;机架用Q235B矩形管或工字钢,滚筒轴经调质或淬火处理。通过张力、功率公式计算匹配电机与滚筒直径,托辊间距经有限元分析验证强度。支撑结构采用桁架式机架并设斜撑杆,地脚螺栓抗拔力≥50kN;滚筒与托辊通过刚性连接和双重固定强化安装。张紧装置依距离选液压、重锤或螺旋式,维持张力稳定;配置调心托辊、跑偏开关等防偏过载组件。安装时严控机架直线度、滚筒平行度等误差,输送带接头硫化或钢扣连接确保强度。关键部位设应力监测点,采用免维护轴承,定期探伤检测,保障设备结构稳定,适应长期可靠运行。怒江州o带辊道输送机工艺衔接优势,可直接对接加工、分拣、包装设备,作为物料输入/输出段,减少生产断点。

倍速链托盘输送线:单倍速链托盘输送线价格相对较低,一些基础配置的产品价格可能在500-2000元左右,如阿里巴巴上的“单倍速链流水线电器电子组装08BS单倍速链装配线工装托盘输送线”售价为800元。三倍速链输送流水线价格则较高,一条的价格可能在12万-25万元左右,像“SC330三倍速车间输送流水线工业食品物流电器电子组装托盘输送线”售价为2800元。滚筒式托盘输送线:普通的滚筒式托盘输送线价格一般在几百元到数千元不等。例如,一些小型的不锈钢辊筒纸箱托盘灌装输送线动力滚筒输送机,价格可能在95-3800元左右。大型的、承载能力强的滚筒线,如鑫象动力滚筒线托盘输送流水线,自动化车间重型不锈钢滚筒机厂家的产品,价格可能达到数万元,甚至更高。皮带式托盘输送线:简单的皮带式托盘输送线价格可能在几千元左右,而配置较高、长度较长、宽度较大或者带有特殊功能的皮带式托盘输送线价格可能会超过一万元。

链板输送机的润滑油选择与维护需结合负载、速度和环境条件,针对链板、链条、轴承及驱动系统展开。链条与链板常温轻载用32#-68#机械油或2#锂基脂,重载/高温场景选极压锂基脂或二硫化钼脂(耐温>180℃),潮湿环境用复合钙基脂防锈。轴承润滑依类型适配锂基脂或机械油,减速器按负荷选用中/重负荷齿轮油。润滑周期灵活调整:链条/链板常规每周1次,高速/重载每2-3天1次;滚动轴承每3-6个月补脂,滑动轴承与减速器初次换油分别在500小时和500-800小时,后续周期为2000-3000小时及3000-5000小时。操作前需清洁部件,避免杂质残留,准确加注于链条内侧及链板连接部位,控制供油量防止浪费。常见问题如异响、卡滞多因润滑不足或型号不符,需及时补脂或更换适配油脂。维护时需停机防护,废油分类处理,建立台账记录详情。科学润滑可降低磨损30%-50%,延长部件寿命,减少停机故障,保障生产线稳定运行。皮带输送机凭借其高效输送能力、灵活多样的应用场景、运行稳定可靠、节能环保、经济性和安全性等优势。

同步带输送机选型的注意事项?同步带输送机依靠带齿与带轮的啮合传递动力,具有传动准确、噪音低等优势,广泛应用于电子、食品、包装等行业。选型时需从多个维度综合考量,确保设备适配生产需求。首先,需明确输送需求。确定输送物品的重量、尺寸、形状和输送量,如电子元件等轻小件物品可选窄型同步带,大型箱包则需宽幅同步带。同时,根据生产节奏设定输送速度和路径,直线、转弯或复杂布局都需准确规划。其次,主要部件选型至关重要。同步带材质方面,氯丁橡胶带性价比高,适用于常规工况;聚氨酯带耐磨性强,适合食品、医药等高清洁度行业,且需根据负载选择合适的齿型(如梯形齿、圆弧齿)和节距。带轮需与同步带匹配,保证啮合精度,材质多为铝合金或钢材。驱动电机功率需综合负载、速度、传动效率等参数计算,并预留20%左右的余量;张紧装置则要确保同步带张力稳定,避免打滑或跳齿。汽车制造:AGV联动+智能分拣模块,单线产能提升 45%,人工成本下降 60%。赣州市o带辊道输送机

电动辊筒集成驱动:空间紧凑场景好选,维护成本降低30%。广州市o带辊道输送机

托盘输送线运行中常出现机械、传动、控制等方面故障。机械卡阻或异响多因滚筒/链条磨损、异物堵塞或托盘变形,需更换部件、清理异物、规范托盘使用;传动系统故障表现为电机转动但输送线不动,原因可能是皮带打滑、链条脱轨或电机过载,可通过调整张紧度、校准位置、检查负载解决。定位不准或分拣错误,往往由传感器失灵、控制系统故障或机械定位偏差引起,需清洁校准传感器、优化程序逻辑、固定定位装置。输送线抖动跑偏可能是安装不平行、皮带磨损或负载不均,可校准机架、更换皮带、规范码放。电气控制系统故障包括线路接触不良、电源异常、程序错误,需排查线路、稳定电源、修复程序。此外,定期保养、建立故障台账和人员培训,能有效预防故障,保障产线高效运行。广州市o带辊道输送机