商机详情 -

汕头精密AOI检测设备

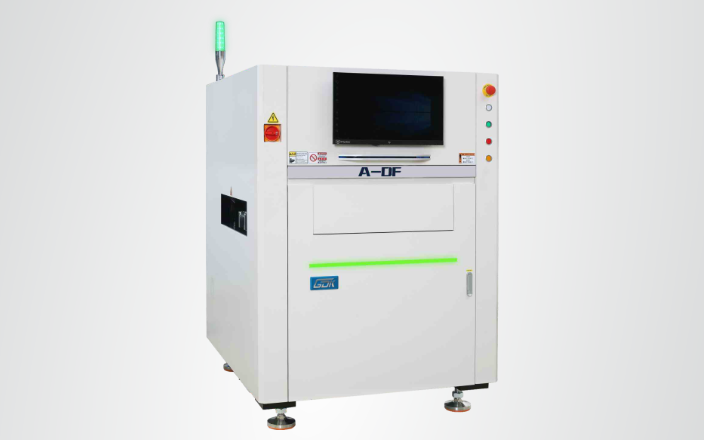

AOI就是自动光学辨识系统,是英文(AutoOpticalInspection)的缩写,国内叫做自动光学检测仪,现在已经普遍应用在电子行业的电路板组装生产线的外观检查并取代以往的人工目检。AOI自动光学检测设备的基本原理是利用影像技术来比对待测物与标准影像是否有过大的差异来判断待测物有否符合标准,所以AOI的好坏基本上也取决于其对影像的解析度、成像能力与影像辨析技术。早期时候AOI自动光学检测设备大多被拿来检测IC(积体电路)封装后的表面印刷是否有缺陷,随着技术的演进,现在则被拿来用在SMT组装线上检测电路板上的零件焊锡组装后的品质状况,或是检查锡膏印刷后有否符合标准。素材查看 光电转化摄影系统指的是光电二极管器件和与之搭配的成像系统。汕头精密AOI检测设备

炉前与炉后AOI炉前AOI主要是放置在多功能贴片机前,因为现在很多通讯录产品都会加屏蔽罩,那么只能在炉前AOI先检测屏蔽罩下的元件贴装品质,再由多功能机贴屏蔽罩,如果是焊接后再检查,那么炉后AOI就无法检测屏蔽罩下的元件焊接品质。大部分贴片加工厂都是炉后AOI,主要检查焊接的品质,刷选出焊接不良,以免组装包装出货后出问题,那么返工会更费时费力。AOI检测步骤1.给AOI进行编程,将相关PCB和元件数据学习。2.学习预测,将多块焊接板利用光学进行检测和算法分析,找出待测物的变化规律,建立标准的OK板模型3.学习完成,进行在线调试,在批量生产前进行小批次试产,将试产的PCBA与OK板进行比对,合格则再人工目检4.对试产PCBA进行功能测试,如都正常,则开放批量生产。中山国内AOI检测设备设备厂家AOI检测设备的出现,提高了SMT贴片的质量。

焊膏印刷是SMT的初始环节,也是大部分缺陷的根源所在,大约60%-70%的缺陷出现在印刷阶段,如果在生产线的初始环节排除缺陷,可以比较大限度地减少损失,降低成本,因此,很多SMT生产线都为印刷环节配备了AOI检测。印刷缺陷有很多种,大体上可以分为焊盘上焊膏不足、焊膏过多;大焊盘中间部分焊膏刮擦、小焊盘边缘部分焊膏拉尖;印刷偏移、桥连及沾污等,形成这些缺陷的原因包括焊膏流变性不良、模板厚度和孔壁加工不当,印刷机参数设定不合理、精度不高、刮刀材质和精度选择不当、PCB加工不良等,通过AOI可以有效监控焊膏印刷质量,并对缺陷数量和种类进行分析,光霸绵从而改善印刷制程。

(3)回流焊后。在SMT工艺过程的***步骤进行检查,这是目前AOI当下流行的选择,因为这个位置可发现全部的装配错误。回流焊后检查可以提供高度的安全性,因为它识别由锡膏印刷、元件贴装和回流过程引起的错误。AOI检测设备的作用:(1)生产与检测同步完成,提高了整体制程效率,同时保证产品品质。(2)减少人员参与,节省人工。从PCB进入SMT生产线,到PCB流出期间全机械化操作,避免人为带来的手动或半自动的低生产效率工作方式。(3)从原料到检验,全自动流程化生产过程,符合中国人一步到位的观念。(4)AOI检测设备的应用提高了SMT贴片的质量,避免大批量产品缺陷的出现。AOI检测设备可检测的错误类型:1、刷锡后贴片前:桥接-移位-无锡-锡不足;2、贴片后回流焊前:移位,漏料、极性、歪斜、脚弯、错件;3、回流焊或波峰焊后:少锡/多锡、无锡短接锡球漏料-极性-移位脚弯错件;4、PCB行业裸板检测。AOI视觉检测可应用于哪些行业?

AOI检测是制造业视觉检测系统产业中视觉检测设备的一部分。AOI检测被普遍运用于PCB印刷电路板、平板显示器和半导体芯片等电子元器件领域,是现阶段PCB印刷电路板和集成电路芯片生产过程中,至关重要的组成部分。一、AOI检测的崛起和发展我国AOI检测行业从20世纪80年代逐渐开始发展,迄今为止大概经历过四个阶段:从1985年的空白期到现在的智能化系统,从人工目检到3DAOI视觉检测技术的不断应用,伴随着SMT组装向标准化和精细化发展,AOI检测设备具备宽阔的应用前景。SMT加工中AOI设备的用途——自动化光学检测。广东自动化AOI检测设备价格行情

AOI图像采集阶段AOI的图像采集系统主要包括光电转化摄影系统,照明系统和控制系统三个部分。汕头精密AOI检测设备

AOI检测常见故障有哪些?1、字符检测误报较多AOI靠识别元件外形或文字等来判断元件是否贴错等,字符检测误报主要是由于元器件字符印刷及不同生产批次、不同元器件厂家料品字符印刷方式不同以及字符印刷颜色深浅、模糊或者灰尘等引起的误判,需要用户不断的更改完善元件库参数以及减少检测关键字符数量的方法来减少误报的出现。2、存在屏蔽圈遮蔽点、斜角相机的检测盲区等问题在实际生产检测中,事实证明合理的PCB布局以及料品的选择可以减少盲区的存在。在实际布局过程中尽量采取合理的布局将极大减少检测盲区的存在,同时在有遮挡的元件布局中可以考虑将元件旋转90度以改变斜角相机的照射角度去避免元件引脚遮挡。同时元器件到PCB的边缘应该至少留有3mm(0.12”)的工艺边,并采用片式器件优先于圆柱形器件的选型方式。3、多锡、少锡、偏移、歪斜等问题工艺要求标准界定不同容易导致的误判焊点的形状和接触角是焊点反射的根源,焊点的形成依赖于焊盘的尺寸、器件的高度、焊锡的数量和回流工艺参数等因素。为了防止焊接反射,应当避免器件对称排列,同时合理的焊盘设计也将极大减少误判现象的发生。详情欢迎来电咨询汕头精密AOI检测设备